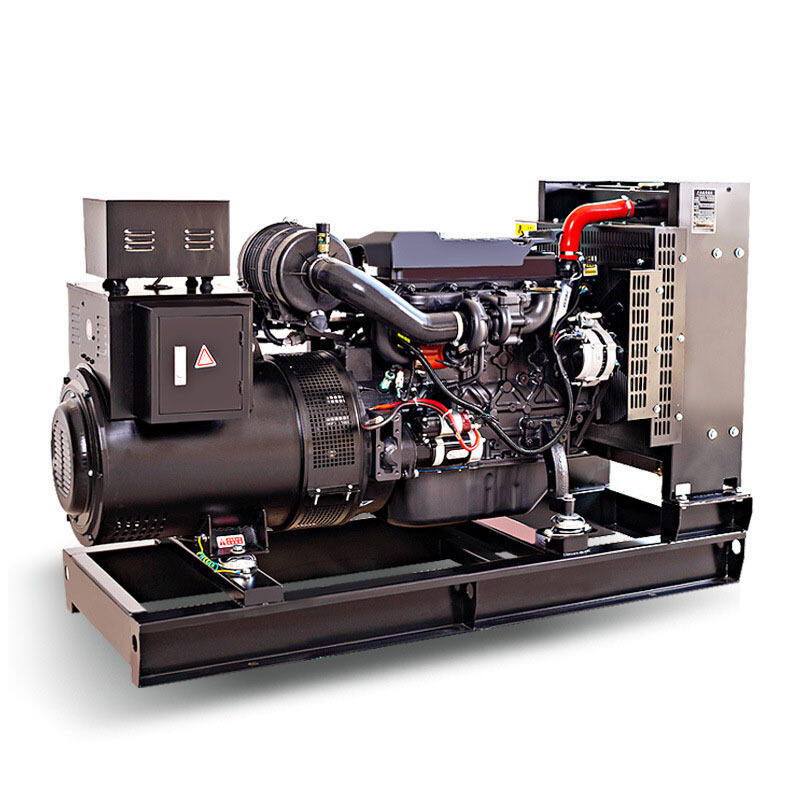

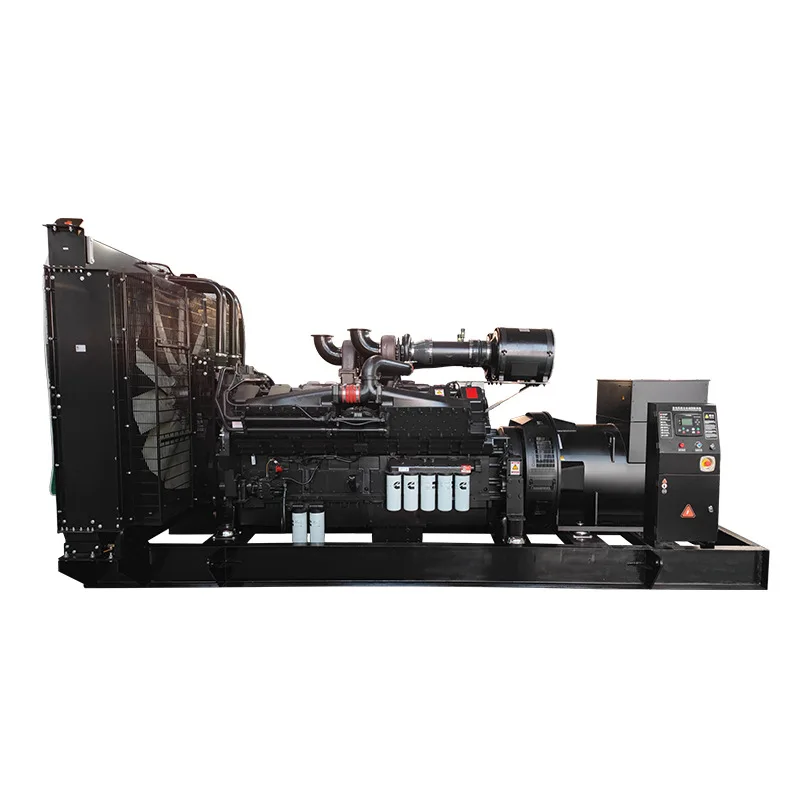

En el mundo interconectado actual, los apagones pueden interrumpir las operaciones comerciales, comprometer los sistemas de seguridad y provocar pérdidas financieras significativas. Las organizaciones de diversos sectores están reconociendo cada vez más la importancia crítica de soluciones confiables de energía de respaldo. Al evaluar opciones de energía de reserva, un grupo electrógeno Cummins destaca como una opción premium que combina confiabilidad probada, ingeniería avanzada e infraestructura integral de soporte. Estos sistemas industriales de energía se han establecido como el estándar de oro para aplicaciones críticas donde la interrupción simplemente no es una opción.

La decisión de invertir en generación de energía de respaldo requiere una cuidadosa consideración de numerosos factores, incluyendo confiabilidad, eficiencia del combustible, requisitos de mantenimiento y costos operativos a largo plazo. Un sistema de generación de energía bien diseñado actúa como una póliza de seguro contra fallos en la red eléctrica, garantizando la continuidad del negocio y protegiendo equipos valiosos frente a daños relacionados con la energía. Comprender las ventajas clave y las especificaciones técnicas de las diferentes tecnologías de generadores ayuda a las organizaciones a tomar decisiones informadas que se alineen con sus necesidades específicas de energía y limitaciones operativas.

Excelencia en Ingeniería y Normas de Confiabilidad

Tecnología de Motor Avanzada y Rendimiento

Cummins ha invertido décadas en desarrollar tecnologías de motores sofisticadas que ofrecen un rendimiento excepcional en condiciones exigentes. Sus grupos electrógenos incorporan sistemas de inyección de combustible a alta presión, diseños avanzados de cámaras de combustión y componentes de ingeniería de precisión que optimizan la potencia mientras minimizan las emisiones. El compromiso de la empresa con la investigación y el desarrollo ha dado como resultado motores que cumplen o superan consistentemente los estándares industriales en durabilidad y eficiencia.

La construcción robusta de estos sistemas de energía incluye bloques de motor reforzados, alternadores de servicio pesado y sistemas de refrigeración avanzados diseñados para soportar operaciones continuas en entornos desafiantes. Cada componente pasa por rigurosos protocolos de pruebas para garantizar un rendimiento confiable bajo diversas condiciones de carga y temperaturas ambientales. Esta atención al detalle en la ingeniería se traduce en grupos electrógenos capaces de operar durante miles de horas con intervenciones mínimas de mantenimiento.

Control de Calidad y Normas de Fabricación

Las instalaciones de fabricación implementan programas integrales de aseguramiento de la calidad que supervisan todos los aspectos del proceso productivo. Desde la inspección de materiales entrantes hasta las pruebas de montaje final, cada grupo electrógeno pasa por múltiples puntos de control de calidad para verificar el cumplimiento de las especificaciones establecidas. Este enfoque sistemático del control de calidad garantiza unas características de rendimiento consistentes en todas las unidades producidas.

La integración de equipos de prueba automatizados y procesos de ensamblaje controlados por ordenador minimiza los errores humanos al tiempo que mantiene tolerancias estrictas en componentes críticos. Los procedimientos de pruebas de aceptación en fábrica simulan condiciones operativas reales para validar los parámetros de rendimiento antes de que las unidades sean enviadas a los clientes. Este exhaustivo protocolo de pruebas ofrece confianza en que cada grupo electrógeno funcionará de forma fiable cuando sea necesario durante emergencias reales de suministro eléctrico.

Eficiencia de combustible y rendimiento ambiental

Combustión Optimizada y Control de Emisiones

La tecnología moderna de generadores diésel ha evolucionado significativamente para abordar las preocupaciones ambientales manteniendo al mismo tiempo una eficiencia superior del combustible. La sincronización avanzada de la inyección de combustible, los controles electrónicos del motor y los sistemas sofisticados de gestión del aire trabajan conjuntamente para optimizar la eficiencia de la combustión y reducir las emisiones nocivas. Estas mejoras tecnológicas permiten a las organizaciones cumplir con los requisitos de normativas ambientales sin sacrificar el rendimiento operativo.

La implementación de sistemas de reducción catalítica selectiva y filtros de partículas diésel reduce aún más el impacto ambiental manteniendo las ventajas en economía de combustible. Los sistemas de gestión del motor monitorean continuamente los parámetros de funcionamiento y ajustan automáticamente la entrega de combustible para optimizar la eficiencia bajo condiciones de carga variables. Este enfoque de control inteligente garantiza un consumo óptimo de combustible, minimiza los requisitos de mantenimiento y prolonga la vida útil de los componentes.

Consideraciones sobre el costo operativo

La eficiencia del combustible impacta directamente en los costos operativos a largo plazo, lo que la convierte en un factor crítico en las decisiones de selección de generadores. Los motores de alta eficiencia consumen menos combustible por kilovatio-hora generado, lo que resulta en ahorros sustanciales durante períodos prolongados de operación. La combinación de tecnología avanzada de inyección de combustible y sincronización optimizada del motor contribuye a tasas de consumo que a menudo superan en márgenes significativos los promedios de la industria.

La optimización del costo de mantenimiento mediante intervalos de servicio extendidos y piezas de repuesto fácilmente disponibles mejora aún más las ventajas económicas de los sistemas de generadores de calidad. Las capacidades de mantenimiento predictivo posibilitadas por sistemas avanzados de monitoreo ayudan a las organizaciones a programar actividades de mantenimiento durante períodos de inactividad planificados, reduciendo los costos de reparaciones de emergencia y minimizando las interrupciones operativas.

Aplicación Versatilidad y Gestión de Carga

Soluciones de Potencia Escalables

Las aplicaciones industriales requieren soluciones flexibles de generación de energía que puedan adaptarse a diferentes requisitos de carga y planes de expansión. Los grupos electrógenos están disponibles en múltiples niveles de potencia, que van desde unidades comerciales pequeñas hasta sistemas industriales grandes capaces de soportar instalaciones manufactureras completas. Esta escalabilidad permite a las organizaciones seleccionar equipos del tamaño adecuado para satisfacer sus necesidades actuales, al tiempo que ofrece opciones para la ampliación futura de la capacidad.

La capacidad de funcionamiento en paralelo permite que varios grupos electrógenos trabajen conjuntamente, proporcionando beneficios de redundancia y reparto de carga. Este enfoque de configuración posibilita una implementación escalonada de la energía y mejora la fiabilidad del sistema mediante capacidad redundante. Sistemas avanzados de gestión de carga coordinan automáticamente múltiples unidades para optimizar la eficiencia del combustible y garantizar una distribución equilibrada de la carga entre todos los generadores en funcionamiento.

Configuraciones Específicas por Sector

Diferentes industrias tienen requisitos únicos de generación de energía que exigen configuraciones especializadas de generadores. Las instalaciones sanitarias requieren sistemas ultrarreliable con capacidades de arranque rápido y conmutación ininterrumpida. Los centros de datos necesitan sistemas de alimentación con una eficiencia excepcional del combustible y capacidades avanzadas de monitoreo para cumplir con los requisitos de operación continua.

Las operaciones manufactureras a menudo requieren conjunto de generador Cummins configuraciones que puedan manejar cargas significativas de arranque de motores y demandas variables de potencia. Sistemas de control personalizables y diseños especializados de alternadores permiten que estos sistemas de generadores cumplan con las características eléctricas específicas requeridas por equipos industriales sensibles.

Infraestructura de Mantenimiento y Soporte

Redes de Servicio Integral

Una infraestructura robusta de servicio y soporte garantiza que los sistemas generadores reciban mantenimiento adecuado y servicios de reparación oportunos cuando sea necesario. Extensas redes de distribuidores ofrecen experiencia técnica local y disponibilidad de repuestos, reduciendo el tiempo de inactividad asociado a las actividades de mantenimiento. Técnicos capacitados por fábrica conocen los requisitos específicos de diferentes modelos de generadores y pueden proporcionar recomendaciones expertas de servicio.

Las capacidades de monitoreo remoto permiten programar el mantenimiento de forma proactiva y detectar tempranamente problemas potenciales antes de que causen fallas del sistema. Sistemas avanzados de diagnóstico monitorean continuamente los parámetros del motor, las características de salida eléctrica y el estado operativo para identificar tendencias que podrían indicar problemas emergentes. Este enfoque predictivo del mantenimiento ayuda a las organizaciones a evitar fallas inesperadas y optimizar los costos de mantenimiento.

Disponibilidad de piezas y soporte técnico

Los sistemas integrales de inventario de piezas garantizan que los componentes de reemplazo estén disponibles cuando se necesiten para mantenimiento rutinario o reparaciones de emergencia. Los diseños estandarizados de componentes en múltiples modelos de generadores simplifican la gestión de inventario y reducen los costos de piezas mediante economías de escala. Los recursos de soporte técnico, como manuales de servicio detallados, guías de solución de problemas y herramientas de diagnóstico en línea, ayudan al personal de mantenimiento a identificar y resolver rápidamente los problemas operativos.

Los servicios de soporte de fábrica ofrecen experiencia adicional para procedimientos complejos de mantenimiento y proyectos de optimización del sistema. Los programas de capacitación para el personal de mantenimiento del cliente ayudan a las organizaciones a desarrollar capacidades internas, al tiempo que aseguran que las actividades de servicio se realicen de acuerdo con las especificaciones del fabricante y los protocolos de seguridad.

Sistemas de Control y Automatización

Características Avanzadas de Monitoreo y Control

Los sistemas modernos de control de generadores incorporan capacidades avanzadas de monitoreo que ofrecen visibilidad en tiempo real del rendimiento del sistema y del estado operativo. Las interfaces de visualización digital presentan parámetros críticos de funcionamiento en formatos fáciles de usar, mientras que las capacidades de registro de datos mantienen registros históricos para análisis de tendencias y planificación de mantenimiento. Estos sistemas avanzados de control permiten funciones de monitoreo y control remoto que permiten a los operadores gestionar los sistemas de generación desde salas de control centralizadas.

La integración del interruptor automático de transferencia garantiza transiciones fluidas entre la energía de la red y la del generador durante eventos de interrupción. Las funciones programables de gestión de carga permiten a los operadores priorizar cargas críticas e implementar estrategias de reducción de carga durante períodos prolongados de operación. Estas capacidades de control inteligente minimizan los requisitos de intervención manual al tiempo que optimizan el rendimiento del sistema y el consumo de combustible.

Integración con Sistemas de Gestión de Edificios

Las capacidades de integración con los sistemas existentes de gestión de edificios permiten el control y monitoreo centralizados de los sistemas de energía de respaldo junto con otros componentes críticos de infraestructura. Los protocolos de comunicación estandarizados permiten que los sistemas generadores compartan datos operativos con plataformas de software de gestión de instalaciones, proporcionando una visibilidad integral del rendimiento y estado del sistema de energía.

Los sistemas de alarma y notificación proporcionan alertas inmediatas cuando los sistemas generadores requieren atención o cuando los parámetros operativos exceden los límites establecidos. Estas capacidades de notificación automatizadas garantizan que el personal correspondiente sea informado oportunamente sobre cambios en el estado del sistema, permitiendo una respuesta rápida ante problemas emergentes y manteniendo la confiabilidad óptima del sistema.

Consideraciones para la Instalación y Puesta en Marcha

Preparación del Sitio y Requisitos de Infraestructura

La instalación adecuada es fundamental para garantizar un rendimiento óptimo y la longevidad del generador. Las actividades de preparación del sitio incluyen el diseño de cimentación, la instalación del sistema de combustible y la planificación de las conexiones eléctricas, que deben cumplir con los códigos locales y las especificaciones del fabricante. Es esencial contar con ventilación adecuada y provisiones para el flujo de aire de enfriamiento a fin de mantener temperaturas de operación adecuadas durante períodos prolongados de funcionamiento.

El diseño del sistema de almacenamiento de combustible debe considerar los requisitos de capacidad, las medidas de protección ambiental y el cumplimiento de las normativas aplicables. Las opciones de almacenamiento subterráneo y aéreo presentan ventajas específicas y consideraciones de instalación particulares que deben evaluarse según las limitaciones del sitio y las regulaciones locales. Un diseño adecuado del sistema de combustible incluye filtros, bombas de traslado y sistemas de monitoreo que aseguran la calidad y disponibilidad del combustible.

Procedimientos de ensayo y validación

Los procedimientos integrales de puesta en servicio verifican que todos los componentes del sistema funcionen según las especificaciones de diseño y los requisitos operativos. La prueba con cargas simuladas valida la capacidad del generador y sus características de rendimiento en todo el rango operativo, mientras que la prueba del interruptor de transferencia asegura un funcionamiento automático correcto durante condiciones simuladas de interrupción del suministro eléctrico.

Las pruebas de verificación de rendimiento documentan los parámetros operativos iniciales que sirven como puntos de referencia para actividades continuas de mantenimiento y solución de problemas. Estas mediciones iniciales de rendimiento proporcionan datos valiosos para monitorear la degradación del sistema a lo largo del tiempo e identificar cuándo pueden ser necesarias intervenciones de mantenimiento para mantener niveles óptimos de desempeño.

Preguntas frecuentes

¿Qué factores se deben considerar al dimensionar un sistema de generador de respaldo?

El dimensionamiento del generador requiere un análisis cuidadoso de los requisitos de carga eléctrica, incluyendo tanto las cargas en estado estacionario como las cargas transitorias, tales como las corrientes de arranque de motores. Es necesario identificar y priorizar las cargas esenciales que deben mantenerse durante apagones para determinar los requisitos mínimos de capacidad. También se deben considerar los planes futuros de expansión y las proyecciones de crecimiento de carga para garantizar una capacidad adecuada a largo plazo. Un análisis profesional de carga ayuda a identificar los períodos de demanda pico y los factores de diversidad que influyen en los requisitos reales de potencia frente al total de cargas conectadas.

¿Con qué frecuencia se deben probar y mantener los generadores de respaldo?

Los programas regulares de pruebas suelen incluir ejecuciones semanales de ejercicios en condiciones sin carga y pruebas mensuales bajo cargas reales para verificar el funcionamiento correcto. Las pruebas integrales anuales deben incluir operación a plena carga durante períodos prolongados, con el fin de identificar posibles problemas antes de que se conviertan en fallos críticos. Los intervalos de mantenimiento dependen de las horas de funcionamiento y las condiciones ambientales, pero generalmente incluyen cambios de aceite, sustitución de filtros y servicio del sistema de refrigeración a intervalos especificados. Los programas de mantenimiento preventivo ayudan a garantizar un funcionamiento confiable y prolongan la vida útil del equipo, al tiempo que minimizan los costos imprevistos de reparación.

¿Cuáles son las diferencias clave entre las clasificaciones de potencia de reserva y potencia principal?

Las potencias en espera se aplican a aplicaciones de respaldo de emergencia donde los generadores funcionan durante horas limitadas durante cortes de suministro eléctrico, con cargas variables. Las potencias primarias se utilizan en aplicaciones de funcionamiento continuo donde los generadores actúan como fuente principal de energía, con horas ilimitadas de operación hasta el 100% de la carga nominal. Las unidades con clasificación en espera normalmente proporcionan una mayor salida de potencia para aplicaciones de emergencia de corta duración, mientras que las unidades con clasificación primaria están diseñadas para funcionamiento sostenido a niveles de potencia más bajos, con mayor eficiencia de combustible e intervalos de mantenimiento prolongados.

Qué consideraciones ambientales afectan la instalación y el funcionamiento del generador

Los factores ambientales incluyen rangos de temperatura ambiente, efectos de la altitud en el rendimiento del motor y exposición a atmósferas corrosivas que pueden requerir medidas protectoras especiales. Las normativas sobre ruido pueden exigir recintos atenuadores de sonido o una colocación estratégica para minimizar el impacto en la comunidad. Los requisitos de emisiones varían según la ubicación y pueden influir en la selección del generador y los requisitos de instalación, incluyendo el diseño del sistema de escape y las obligaciones de monitoreo ambiental. Los sistemas de almacenamiento y contención de combustible deben cumplir con las regulaciones de protección ambiental para prevenir la contaminación del suelo y las aguas subterráneas.

Tabla de Contenido

- Excelencia en Ingeniería y Normas de Confiabilidad

- Eficiencia de combustible y rendimiento ambiental

- Aplicación Versatilidad y Gestión de Carga

- Infraestructura de Mantenimiento y Soporte

- Sistemas de Control y Automatización

- Consideraciones para la Instalación y Puesta en Marcha

-

Preguntas frecuentes

- ¿Qué factores se deben considerar al dimensionar un sistema de generador de respaldo?

- ¿Con qué frecuencia se deben probar y mantener los generadores de respaldo?

- ¿Cuáles son las diferencias clave entre las clasificaciones de potencia de reserva y potencia principal?

- Qué consideraciones ambientales afectan la instalación y el funcionamiento del generador