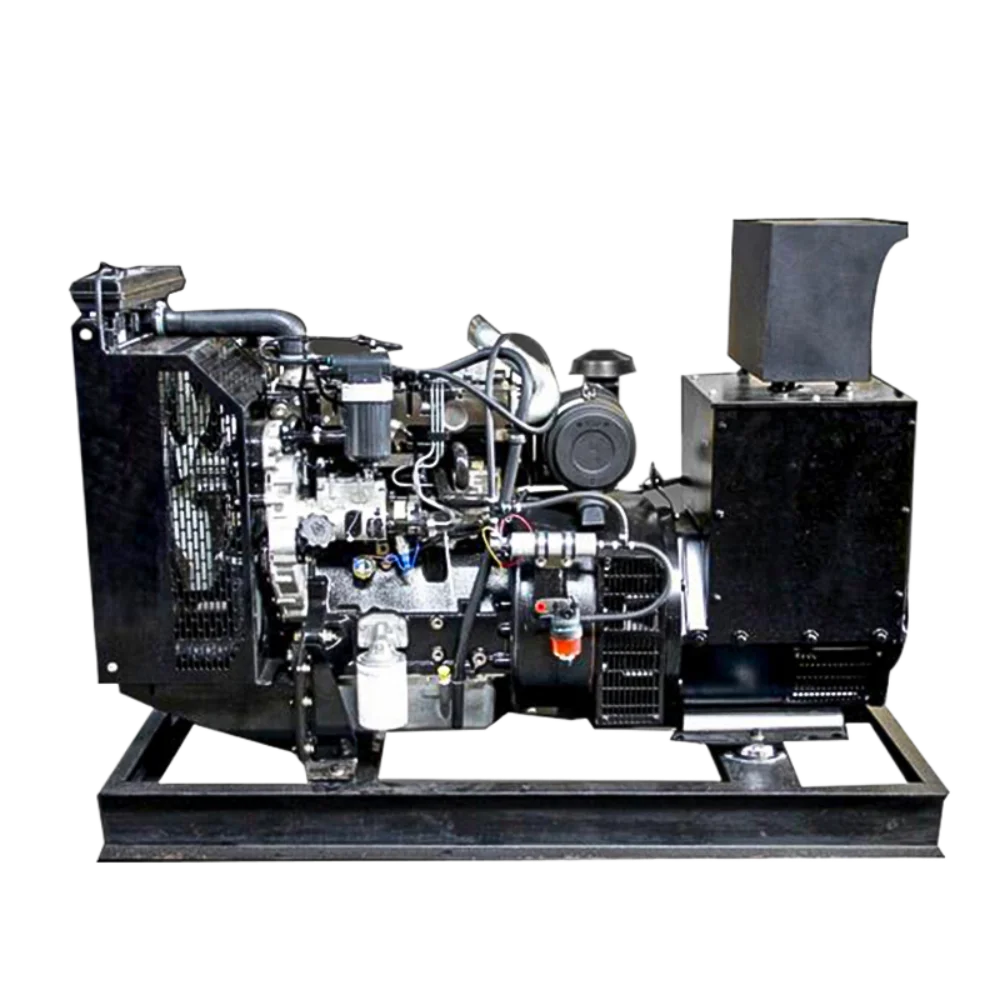

Cuando las operaciones industriales dependen de una fuente de energía de respaldo confiable, un grupo electrógeno Perkins se posiciona como una de las soluciones más confiables en el mercado. Estos generadores diésel robustos están diseñados para ofrecer un rendimiento constante en diversas aplicaciones comerciales e industriales. Sin embargo, como cualquier maquinaria sofisticada, ocasionalmente requieren solución de problemas para mantener un funcionamiento óptimo. Comprender los problemas comunes y sus soluciones puede prevenir tiempos de inactividad costosos y prolongar la vida útil de su equipo de generación de energía.

El mantenimiento regular y las técnicas adecuadas de resolución de problemas son esenciales para maximizar la eficiencia y fiabilidad de su sistema de generación de energía. Esta guía completa explora los desafíos más comunes a los que se enfrentan los operadores y proporciona enfoques sistemáticos para diagnosticar y resolver incidencias. Ya sea que esté lidiando con problemas de arranque, irregularidades en el rendimiento o problemas eléctricos, comprender los principios fundamentales del diagnóstico de generadores le permitirá mantener estándares operativos óptimos.

Problemas de arranque y rendimiento del motor

Problemas comunes de arranque

Las dificultades para arrancar representan uno de los desafíos más frecuentes que se presentan en los sistemas de generadores diésel. Un grupo electrógeno Perkins puede fallar al intentar arrancar debido a diversos factores, incluyendo problemas en el sistema de combustible, fallos en la batería o complicaciones mecánicas. El primer paso en el diagnóstico de problemas de arranque consiste en verificar el sistema de suministro de combustible para asegurar un nivel adecuado de diésel, la calidad apropiada del combustible y conductos libres de obstrucciones. El combustible contaminado o degradado puede afectar significativamente el rendimiento del motor e impedir el encendido exitoso.

El estado de la batería desempeña un papel crucial en la fiabilidad del arranque, especialmente en condiciones de frío. Las baterías débiles o descargadas no pueden proporcionar suficiente potencia de arranque para hacer girar el motor eficazmente. Las pruebas y mantenimiento regulares de la batería, incluyendo la limpieza de los terminales y el control del nivel de electrolito, ayudan a prevenir fallos de arranque. Además, verificar el motor de arranque, el sistema de carga del alternador y las conexiones eléctricas garantiza una correcta entrega de energía durante el proceso de arranque.

Las obstrucciones en el sistema de admisión de aire también pueden impedir el funcionamiento adecuado del motor. Los filtros de aire sucios restringen el flujo de aire, afectando a la mezcla aire-combustible necesaria para la combustión. La inspección y sustitución periódicas del elemento del filtro de aire según las especificaciones del fabricante mantienen una óptima respiración del motor y previenen el desgaste prematuro de componentes internos.

Irregularidades en el Rendimiento del Motor

Cuando su grupo electrógeno Perkins experimenta problemas de rendimiento, como ralentí inestable, fluctuaciones de potencia o emisión excesiva de humo, se vuelve esencial un diagnóstico sistemático. El humo negro generalmente indica una combustión incompleta causada por un suministro excesivo de combustible, filtros de aire obstruidos o problemas en los inyectores. El humo azul sugiere que se está quemando aceite, lo cual puede deberse a anillos de pistón desgastados, desgaste del cilindro o problemas en las guías de válvula que requieren atención profesional.

El humo blanco durante el arranque es a menudo normal en condiciones frías, pero si persiste indica que el refrigerante está ingresando a la cámara de combustión, lo que sugiere una posible falla en la junta de culata o una grieta en el cabezal del cilindro. Estos problemas mecánicos graves requieren diagnóstico y reparación inmediatos por parte de un profesional para prevenir daños catastróficos al motor.

El funcionamiento irregular del motor también puede deberse a problemas en el sistema de inyección de combustible. Los inyectores sucios o desgastados pueden provocar una entrega de combustible desigual, lo que resulta en un funcionamiento irregular y una reducción de la potencia. La limpieza regular del sistema de combustible y el mantenimiento de los inyectores ayudan a mantener un rendimiento constante y la eficiencia del combustible.

Solución de problemas del sistema eléctrico

Problemas de Salida del Generador

Los problemas de salida eléctrica en generadores diésel pueden manifestarse como irregularidades de voltaje, inestabilidad de frecuencia o pérdida total de generación de energía. Un grupo electrógeno perkins que funcione correctamente debe mantener una salida de voltaje y frecuencia estable bajo condiciones de carga variables. Cuando la salida de voltaje se desvía de los parámetros especificados, puede ser necesario ajustar o reemplazar el sistema regulador automático de voltaje.

Las variaciones de frecuencia suelen indicar problemas de control de la velocidad del motor. El sistema regulador mantiene un régimen constante del motor para garantizar una salida estable de frecuencia eléctrica. Las fallas mecánicas o electrónicas del regulador pueden provocar fluctuaciones de frecuencia que dañan equipos eléctricos sensibles. La calibración y mantenimiento regulares del regulador previenen estos problemas costosos.

La pérdida total de la salida eléctrica mientras el motor funciona normalmente sugiere problemas en el alternador o fallas en el sistema de excitación. Verificar las conexiones del alternador, escobillas y anillos deslizantes ayuda a identificar fallos eléctricos comunes. Puede ser necesario realizar pruebas profesionales de los devanados del alternador y circuitos de excitación para resolver problemas eléctricos complejos.

Fallos en el Sistema de Control

Los sistemas modernos de control de generadores incorporan funciones sofisticadas de monitoreo y protección que mejoran la seguridad y confiabilidad operativas. Sin embargo, los fallos en el panel de control pueden impedir el funcionamiento adecuado del generador o generar condiciones de falsa alarma. Comprender los fundamentos del sistema de control ayuda a los operadores a distinguir entre problemas mecánicos reales y fallas del sistema de control.

Las pantallas del panel de control que muestran códigos de error o mensajes de advertencia requieren una interpretación cuidadosa según la documentación del fabricante. Cada código de error corresponde a parámetros específicos del sistema o funciones de protección diseñadas para prevenir daños en el equipo. Ignorar estas advertencias puede provocar fallas mecánicas o eléctricas graves.

Las fallas de los sensores dentro del sistema de control pueden provocar falsas alarmas o impedir que las funciones de protección funcionen correctamente. La calibración y prueba periódica de los sensores de temperatura, interruptores de presión y medidores de nivel garantizan un monitoreo preciso y un funcionamiento fiable del sistema de protección.

Mantenimiento y solución de problemas del sistema de combustible

Calidad del combustible e incidencias por contaminación

La calidad del combustible afecta significativamente el rendimiento y la longevidad de cualquier conjunto de generador Perkins la degradación del combustible diésel ocurre con el tiempo, especialmente cuando se almacena durante períodos prolongados sin el tratamiento adecuado. La contaminación por agua representa uno de los problemas más graves en el sistema de combustible, ya que favorece el crecimiento microbiano y provoca daños en los inyectores debido a la corrosión y obstrucción.

El muestreo y análisis regulares del combustible ayudan a identificar contaminación antes de que cause problemas operativos. La inspección visual puede revelar contaminantes evidentes, como separación de agua o materia particulada, pero el análisis de laboratorio proporciona información detallada sobre parámetros de calidad del combustible, incluyendo el índice de cetano, contenido de azufre y niveles de contaminación microbiana.

Aplicar prácticas adecuadas de almacenamiento de combustible previene muchos problemas de contaminación. Esto incluye el uso de aditivos apropiados, mantener tanques de almacenamiento limpios y establecer horarios de rotación del combustible para evitar problemas por almacenamiento prolongado. Procedimientos regulares de limpieza de tanques y eliminación de agua mantienen la integridad del sistema de combustible y evitan costosas reparaciones de inyectores.

Componentes del Sistema de Entrega de Combustible

El sistema de entrega de combustible comprende varios componentes que deben funcionar conjuntamente para proporcionar combustible limpio y presurizado al sistema de inyección. Las bombas, filtros y líneas de combustible requieren inspección y mantenimiento regulares para garantizar una entrega confiable de combustible en todas las condiciones de operación. Los filtros de combustible obstruidos restringen el flujo de combustible y pueden provocar pérdida de potencia o apagado del motor durante operaciones con alta carga.

El rendimiento de la bomba de combustible afecta directamente el funcionamiento del motor, particularmente durante las transiciones de carga. Las bombas de combustible mecánicas requieren inspección periódica de diafragmas y válvulas, mientras que las bombas eléctricas necesitan verificación de las conexiones eléctricas y pruebas de presión. Una presión inadecuada de combustible puede causar problemas en el momento de inyección y una reducción en la potencia de salida.

La integridad de la línea de combustible es fundamental para mantener la presión del sistema y evitar la infiltración de aire. Líneas de combustible agrietadas o sueltas permiten que el aire entre al sistema, provocando un funcionamiento errático y posibles paradas del motor. La inspección visual periódica de las líneas de combustible y sus conexiones ayuda a identificar problemas potenciales antes de que causen fallos operativos.

Gestión del sistema de refrigeración

Mantenimiento del Sistema de Refrigerante

El mantenimiento adecuado del sistema de refrigeración es esencial para prevenir el sobrecalentamiento y garantizar la fiabilidad a largo plazo de su grupo electrógeno Perkins. El sistema de refrigeración elimina el exceso de calor generado durante la combustión, manteniendo temperaturas óptimas de funcionamiento bajo condiciones de carga variables. Revisiones regulares del nivel de refrigerante y pruebas de presión del sistema ayudan a identificar fugas potenciales o fallos de componentes antes de que causen daños graves al motor.

La calidad del refrigerante afecta el rendimiento del sistema y la durabilidad de los componentes. Usar la mezcla correcta de refrigerante proporciona protección contra congelamiento, inhibición de la corrosión y propiedades óptimas de transferencia de calor. El análisis regular del refrigerante revela niveles de contaminación y agotamiento de aditivos, indicando cuándo es necesario reemplazarlo. Descuidar el mantenimiento del refrigerante puede resultar en obstrucciones del radiador, falla de la bomba de agua y corrosión interna del motor.

El funcionamiento del termostato desempeña un papel crucial para mantener la temperatura adecuada de operación del motor. Un termostato defectuoso puede causar sobrecalentamiento o impedir que el motor alcance su temperatura óptima de funcionamiento, afectando la eficiencia del combustible y las emisiones. La verificación regular del termostato y su reemplazo según los intervalos de mantenimiento previenen problemas relacionados con la temperatura.

Problemas en el intercambiador de calor y el radiador

Los intercambiadores de calor y los radiadores eliminan el calor del refrigerante mediante procesos de circulación de aire y transferencia de calor. Las superficies bloqueadas o sucias del intercambiador de calor reducen la eficiencia de enfriamiento y pueden provocar sobrecalentamiento en condiciones de alta temperatura ambiente o durante operaciones con carga pesada. La limpieza regular de las aletas del intercambiador de calor y de los núcleos del radiador mantiene tasas óptimas de transferencia de calor.

El funcionamiento del ventilador es fundamental para proporcionar un flujo de aire adecuado a través del sistema de enfriamiento. Los ventiladores accionados por correa requieren inspecciones regulares de tensión de la correa y su reemplazo, mientras que los ventiladores de enfriamiento eléctricos necesitan verificaciones de las conexiones eléctricas y pruebas del motor. Un flujo de aire inadecuado puede causar aumentos graduales de temperatura que quizás no activen alarmas inmediatas, pero reducen la vida útil del motor con el tiempo.

Las restricciones en el flujo de refrigerante dentro del sistema pueden causar sobrecalentamiento localizado y daños en los componentes. La acumulación de incrustaciones en los radiadores, los pasajes obstruidos en el bloque del motor o las bombas de agua fallidas reducen la circulación del refrigerante. El lavado profesional del sistema y las pruebas de flujo ayudan a identificar problemas de circulación antes de que provoquen fallas catastróficas.

Solución de problemas del sistema de lubricación

Monitoreo de presión y calidad del aceite

El sistema de lubricación proporciona protección esencial para los componentes móviles del motor en su grupo electrógeno Perkins. El monitoreo de la presión del aceite ayuda a detectar posibles problemas, como fallas en la bomba, desgaste de cojinetes o fugas de aceite, que podrían provocar daños catastróficos en el motor. Las pruebas regulares de presión de aceite bajo diversas condiciones de funcionamiento aseguran una lubricación adecuada en todo el rango de velocidad y carga del motor.

El análisis de la calidad del aceite proporciona información valiosa sobre el estado del motor y la eficacia del sistema de lubricación. Las partículas metálicas en el aceite indican desgaste de componentes, mientras que la dilución por combustible sugiere fugas en los inyectores o problemas de combustión. El muestreo y análisis regulares del aceite ayudan a identificar problemas incipientes antes de que causen fallas mayores que requieran reparaciones costosas.

El mantenimiento del nivel de aceite es fundamental para el correcto funcionamiento del motor. Los niveles bajos de aceite pueden provocar una lubricación inadecuada y daños en los componentes, mientras que el rellenado excesivo puede generar presión excesiva en el cárter y fallas en las juntas. La verificación regular del nivel de aceite y los cambios oportunos del aceite según las especificaciones del fabricante mantienen un rendimiento óptimo del sistema de lubricación.

Mantenimiento de Componentes del Sistema de Aceite

Los filtros de aceite desempeñan un papel crucial en el mantenimiento de la calidad del aceite al eliminar contaminantes y partículas de desgaste. Los filtros de aceite obstruidos pueden provocar caídas de presión del aceite y el funcionamiento de la válvula de derivación, lo que permite que circule aceite sin filtrar por el motor. El reemplazo regular del filtro según los horarios de mantenimiento garantiza un control eficaz de la contaminación y prolonga la vida útil del motor.

Las bombas de aceite deben mantener una presión y un flujo adecuados en todo el sistema de lubricación. El desgaste de la bomba puede causar reducciones graduales de la presión que quizás no activen alarmas inmediatas, pero que reducen la vida útil de los cojinetes con el tiempo. La prueba profesional de la bomba de aceite y su reemplazo cuando sea necesario previenen fallos costosos de los cojinetes y reconstrucciones del motor.

Los sistemas de ventilación del cárter evitan la acumulación excesiva de presión que puede provocar fallas en las juntas y fugas de aceite. Los sistemas de respiradero obstruidos pueden aumentar la presión del cárter, lo que lleva al consumo de aceite y a la contaminación ambiental. La limpieza y sustitución periódica del respiradero mantiene la presión adecuada en el cárter y reduce el consumo de aceite.

Preguntas frecuentes

¿Cuáles son las razones más comunes por las que un grupo electrógeno Perkins no arranca?

Los problemas de arranque más frecuentes incluyen baterías descargadas o débiles, combustible contaminado, filtros de combustible obstruidos, tanques de combustible vacíos y motores de arranque defectuosos. Los problemas relacionados con la batería representan aproximadamente el 60 % de las fallas de arranque, especialmente en condiciones de frío. Siempre verifique el voltaje de la batería y la gravedad específica antes de investigar otras causas potenciales. Los problemas relacionados con el combustible, como la presencia de agua, crecimiento de algas o diésel degradado, pueden impedir la combustión adecuada y el arranque.

¿Con qué frecuencia debo realizar mantenimiento a mi generador diésel?

La frecuencia de mantenimiento depende de las horas de funcionamiento y las condiciones ambientales, pero los programas típicos incluyen inspecciones visuales diarias, pruebas semanales del sistema, comprobaciones mensuales del nivel de aceite y mantenimiento completo trimestral. Normalmente es necesario cambiar el aceite del motor cada 250-500 horas de funcionamiento, mientras que los filtros de combustible pueden necesitar sustitución cada 500-1000 horas. Los filtros de aire requieren inspección cada 100 horas y su reemplazo según el estado. Siempre siga las recomendaciones del fabricante para su modelo específico y condiciones de operación.

¿Por qué mi generador produce una salida de voltaje inestable?

La inestabilidad de voltaje suele ser causada por fallos en el regulador automático de voltaje, problemas en el alternador o variaciones en la velocidad del motor. El AVR controla la salida de voltaje del generador y puede requerir calibración o reemplazo si el voltaje fluctúa significativamente. Problemas en el alternador, como escobillas desgastadas, anillos colectores dañados o fallas en los devanados, también pueden provocar irregularidades en el voltaje. Las variaciones en la velocidad del motor debidas a problemas en el regulador o en el sistema de combustible causarán fluctuaciones correspondientes en el voltaje y la frecuencia que pueden dañar los equipos conectados.

¿Qué debo hacer si mi generador se sobrecalienta durante la operación?

El apagado inmediato es esencial para prevenir daños en el motor cuando ocurre sobrecalentamiento. Después de permitir que el motor se enfríe, verifique los niveles de refrigerante, inspeccione posibles fugas y confirme el funcionamiento adecuado del ventilador. Las aletas del radiador bloqueadas, termostatos defectuosos o fallas en la bomba de agua son causas comunes de sobrecalentamiento. Nunca retire la tapa del radiador mientras el sistema esté caliente, ya que el refrigerante presurizado puede provocar quemaduras graves. Puede ser necesaria una diagnosis profesional para identificar problemas internos del motor, como fallas en la junta de culata o pasajes de refrigerante bloqueados, que causan problemas persistentes de sobrecalentamiento.