In der heutigen vernetzten Welt können Stromausfälle den Geschäftsbetrieb stören, Sicherheitssysteme beeinträchtigen und erhebliche finanzielle Verluste verursachen. Unternehmen aus allen Branchen erkennen zunehmend die entscheidende Bedeutung zuverlässiger Notstromlösungen. Bei der Auswahl von Standby-Stromquellen zeichnet sich ein Cummins-Generatorsatz als Premium-Option aus, die bewährte Zuverlässigkeit, fortschrittliches Engineering und eine umfassende Support-Infrastruktur kombiniert. Diese industriellen Energiesysteme haben sich zum Goldstandard für sicherheitsrelevante Anwendungen entwickelt, bei denen Ausfallzeiten keine Option sind.

Die Entscheidung, in Notstromerzeuger zu investieren, erfordert eine sorgfältige Abwägung zahlreicher Faktoren wie Zuverlässigkeit, Kraftstoffeffizienz, Wartungsanforderungen und langfristige Betriebskosten. Ein gut konzipiertes Stromerzeugungssystem fungiert als Versicherung gegen Stromausfälle des öffentlichen Netzes, gewährleistet die Geschäftskontinuität und schützt wertvolle Geräte vor durch Strom verursachten Schäden. Das Verständnis der wichtigsten Vorteile und technischen Spezifikationen verschiedener Generatortechnologien hilft Organisationen dabei, fundierte Entscheidungen zu treffen, die ihren spezifischen Energieanforderungen und betrieblichen Einschränkungen entsprechen.

Ingenieurtechnische Exzellenz und Zuverlässigkeitsstandards

Fortgeschrittene Motortechnologie und Leistung

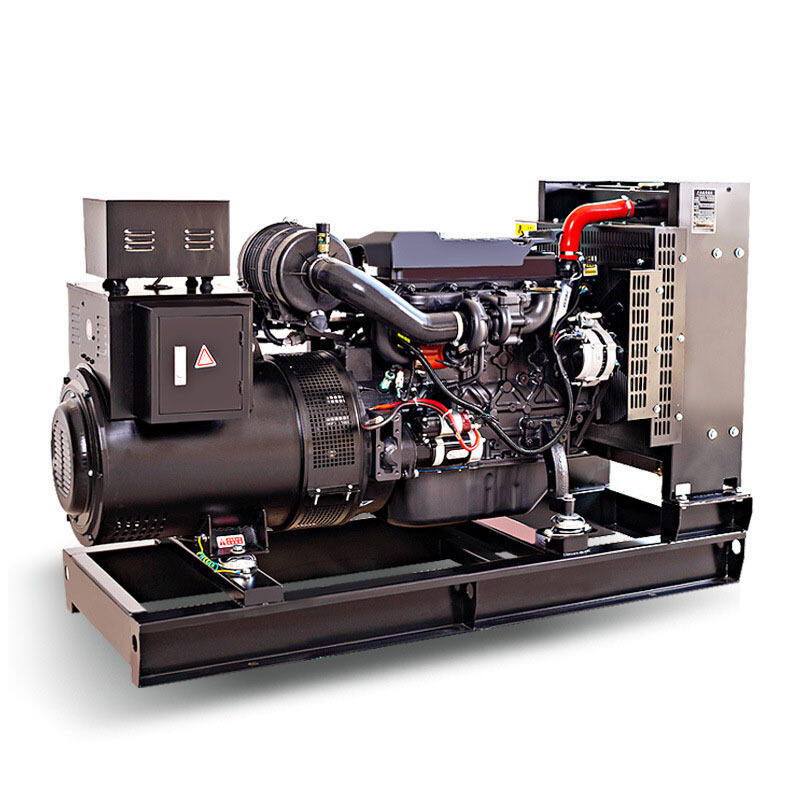

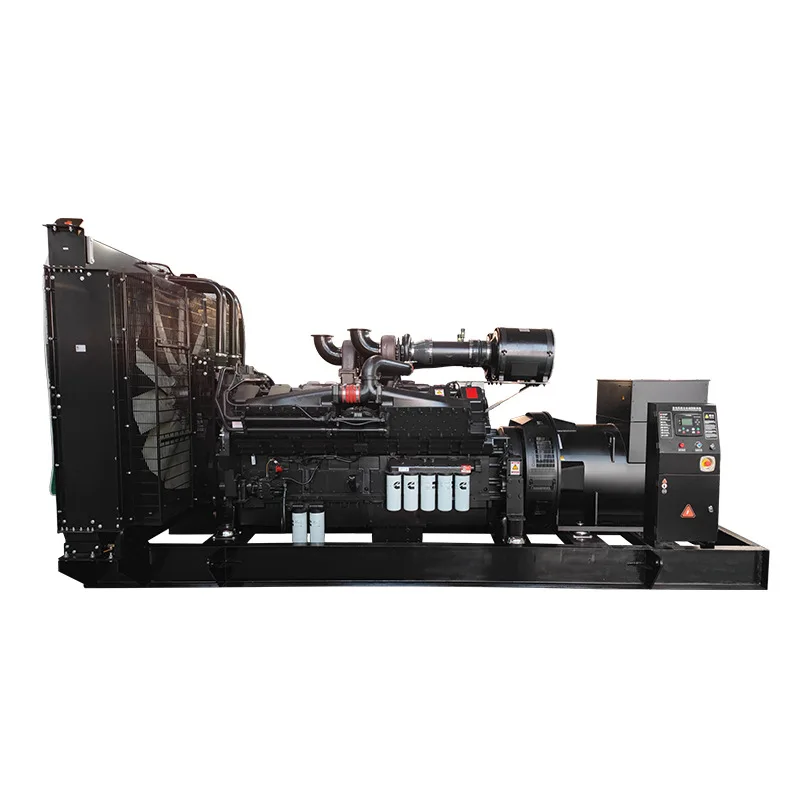

Cummins hat Jahrzehnte damit verbracht, anspruchsvolle Motorentechnologien zu entwickeln, die unter extremen Bedingungen eine hervorragende Leistung bieten. Die Stromerzeugeraggregate enthalten Kraftstoffeinspritzsysteme mit hohem Druck, fortschrittliche Brennraumgestaltungen und präzisionsgefertigte Komponenten, die die Leistungsabgabe optimieren und gleichzeitig die Emissionen minimieren. Das Engagement des Unternehmens für Forschung und Entwicklung hat zu Motoren geführt, die kontinuierlich die Industriestandards für Langlebigkeit und Effizienz erfüllen oder übertreffen.

Die robuste Konstruktion dieser Stromversorgungssysteme umfasst verstärkte Motorblöcke, schwerlasttaugliche Lichtmaschinen und fortschrittliche Kühlsysteme, die für den Dauerbetrieb unter anspruchsvollen Umgebungsbedingungen ausgelegt sind. Jede Komponente durchläuft strenge Prüfverfahren, um einen zuverlässigen Betrieb unter wechselnden Lastbedingungen und Umgebungstemperaturen sicherzustellen. Diese sorgfältige Auslegung der Technik führt zu Stromerzeugeraggregaten, die tausende von Betriebsstunden mit minimalem Wartungsaufwand erreichen.

Qualitätskontrolle und Fertigungsstandards

Fertigungsstätten setzen umfassende Qualitätsicherungsprogramme um, die jeden Aspekt des Produktionsprozesses überwachen. Von der Eingangsprüfung der Materialien bis zum abschließenden Montagetest unterzieht sich jeder Aggregatorsatz mehreren Qualitätskontrollen, um die Einhaltung der festgelegten Spezifikationen zu verifizieren. Dieser systematische Ansatz zur Qualitätskontrolle gewährleistet ein konsistentes Leistungsverhalten aller hergestellten Einheiten.

Die Integration automatisierter Prüfgeräte und computerunterstützter Montageprozesse minimiert menschliche Fehler und gewährleistet gleichzeitig strenge Toleranzen bei kritischen Bauteilen. Die Abnahmetests im Werk simulieren reale Betriebsbedingungen, um die Leistungsparameter zu validieren, bevor die Geräte an Kunden ausgeliefert werden. Dieses gründliche Testprotokoll gibt die Gewissheit, dass jeder Aggregatorsatz zuverlässig funktioniert, wenn er während tatsächlicher Stromausfälle benötigt wird.

Kraftstoffeffizienz und Umweltleistung

Optimierte Verbrennung und Emissionskontrolle

Moderne Dieselgenerator-Technologie hat sich erheblich weiterentwickelt, um Umweltbedenken zu adressieren, während gleichzeitig eine hohe Kraftstoffeffizienz beibehalten wird. Fortschrittliche Kraftstoffeinspritzzeitsteuerung, elektronische Motorsteuerungen und anspruchsvolle Luftmanagement-Systeme arbeiten zusammen, um die Verbrennungseffizienz zu optimieren und schädliche Emissionen zu reduzieren. Diese technologischen Verbesserungen ermöglichen es Organisationen, die Umweltvorschriften einzuhalten, ohne die betriebliche Leistung zu beeinträchtigen.

Die Implementierung von selektiven katalytischen Reduktionssystemen und Dieselpartikelfiltern reduziert die Umweltbelastung weiter, während die Vorteile hinsichtlich Kraftstoffeffizienz erhalten bleiben. Motormanagementsysteme überwachen kontinuierlich Betriebsparameter und passen die Kraftstoffzufuhr automatisch an, um die Effizienz unter wechselnden Lastbedingungen zu optimieren. Dieser intelligente Steuerungsansatz gewährleistet optimalen Kraftstoffverbrauch, minimiert Wartungsanforderungen und verlängert die Lebensdauer der Komponenten.

Überlegungen zu den Betriebskosten

Die Kraftstoffeffizienz beeinflusst die langfristigen Betriebskosten direkt und ist daher ein entscheidender Faktor bei der Auswahl von Generatoren. Hochwertige Motoren verbrauchen weniger Kraftstoff pro erzeugter Kilowattstunde, was bei längerer Betriebsdauer zu erheblichen Kosteneinsparungen führt. Die Kombination aus fortschrittlicher Einspritztechnologie und optimierter Motorsteuerung trägt zu Kraftstoffverbrauchsraten bei, die häufig deutlich über den Branchendurchschnitt hinausgehen.

Die Optimierung der Wartungskosten durch verlängerte Serviceintervalle und leicht verfügbare Ersatzteile verstärkt die wirtschaftlichen Vorteile hochwertiger Generatorsysteme weiter. Vorhersagende Wartungsfunktionen, die durch fortschrittliche Überwachungssysteme ermöglicht werden, helfen Unternehmen, Wartungsarbeiten während geplanter Stillstandszeiten einzuplanen, wodurch Kosten für Notreparaturen reduziert und betriebliche Störungen minimiert werden.

Anwendungsvielfalt und Lastmanagement

Skalierbare Stromversorgungslösungen

Industrielle Anwendungen erfordern flexible Stromerzeugungslösungen, die unterschiedliche Lastanforderungen und Erweiterungspläne berücksichtigen können. Stromaggregate sind in mehreren Leistungsstufen erhältlich, von kleinen gewerblichen Einheiten bis hin zu großen industriellen Systemen, die ganze Fertigungsanlagen versorgen können. Diese Skalierbarkeit ermöglicht es Organisationen, passend dimensionierte Geräte auszuwählen, die den aktuellen Anforderungen entsprechen, und gleichzeitig Optionen für eine spätere Kapazitätserweiterung bereitzustellen.

Die Fähigkeit zur parallelen Betriebsführung ermöglicht es mehreren Stromaggregaten, zusammenzuarbeiten, wodurch Redundanz und Lastverteilungsvorteile entstehen. Dieser Konfigurationsansatz erlaubt eine gestufte Bereitstellung der elektrischen Leistung und verbessert die Systemzuverlässigkeit durch redundante Kapazität. Fortschrittliche Lastmanagementsysteme koordinieren automatisch mehrere Einheiten, um die Kraftstoffeffizienz zu optimieren und eine ausgeglichene Lastverteilung über alle betriebsbereiten Generatoren sicherzustellen.

Branchenspezifische Konfigurationen

Verschiedene Branchen haben einzigartige Anforderungen an die Stromerzeugung, die spezialisierte Generator-Konfigurationen erfordern. Gesundheitseinrichtungen benötigen ultrazuverlässige Systeme mit schneller Anlaufbereitschaft und nahtloser Umschaltung der Stromversorgung. Rechenzentren benötigen Stromversorgungssysteme mit außergewöhnlicher Kraftstoffeffizienz und fortschrittlichen Überwachungsfunktionen, um den kontinuierlichen Betrieb sicherzustellen.

Fertigungsanlagen benötigen häufig cummins-Generatorsatz konfigurationen, die erhebliche Motoranlaufströme und variable Leistungsanforderungen bewältigen können. Anpassbare Steuerungssysteme und spezielle Lichtmaschinendesigns ermöglichen es diesen Generatorsystemen, die spezifischen elektrischen Eigenschaften empfindlicher Industrieanlagen zu erfüllen.

Wartungs- und Unterstützungsinfrastruktur

Umfassende Servicenetzwerke

Eine robuste Service- und Supportinfrastruktur gewährleistet, dass Generatorsysteme ordnungsgemäß gewartet und bei Bedarf umgehend repariert werden. Umfangreiche Händlernetze bieten lokale technische Expertise und Verfügbarkeit von Ersatzteilen, wodurch Ausfallzeiten im Zusammenhang mit Wartungsarbeiten reduziert werden. Werksgeprüfte Techniker kennen die spezifischen Anforderungen verschiedener Generator-Modelle und können fachkundliche Serviceempfehlungen geben.

Fernüberwachungsfunktionen ermöglichen eine proaktive Planung von Wartungsarbeiten und die frühzeitige Erkennung potenzieller Probleme, bevor es zu Systemausfällen kommt. Fortschrittliche Diagnosesysteme überwachen kontinuierlich Motorparameter, elektrische Ausgangsmerkmale und den Betriebsstatus, um Trends zu identifizieren, die auf sich entwickelnde Störungen hinweisen könnten. Dieser vorausschauende Ansatz zur Wartung hilft Organisationen, unerwartete Ausfälle zu vermeiden und Wartungskosten zu optimieren.

Verfügbarkeit von Ersatzteilen und technische Unterstützung

Umfassende Teileinventarsysteme stellen sicher, dass Ersatzkomponenten bei Bedarf für routinemäßige Wartung oder Notfallreparaturen sofort verfügbar sind. Standardisierte Bauteilgestaltungen über mehrere Generator-Modelle hinweg vereinfachen das Bestandsmanagement und senken die Teilekosten durch Skaleneffekte. Technische Support-Ressourcen wie detaillierte Servicehandbücher, Fehlersuchanleitungen und Online-Diagnosetools helfen Wartungspersonal, Betriebsprobleme schnell zu erkennen und zu beheben.

Werkssupportdienstleistungen bieten zusätzliche Fachkenntnisse für komplexe Wartungsverfahren und Systemoptimierungsprojekte. Schulungsprogramme für das Wartungspersonal der Kunden helfen Unternehmen, interne Kompetenzen aufzubauen und sicherzustellen, dass Servicearbeiten gemäß Herstellervorgaben und Sicherheitsprotokollen durchgeführt werden.

Steuerungssysteme und Automatisierung

Erweiterte Überwachungs- und Steuerungsfunktionen

Moderne Generatorsteuerungssysteme verfügen über ausgeklügelte Überwachungsfunktionen, die eine Echtzeit-Überwachung der Systemleistung und des Betriebszustands ermöglichen. Digitale Anzeigeoberflächen zeigen wichtige Betriebsparameter in benutzerfreundlichen Formaten an, während Datenaufzeichnungsfunktionen historische Aufzeichnungen für Trendanalysen und Wartungsplanungen speichern. Diese fortschrittlichen Steuerungssysteme ermöglichen die Fernüberwachung und -steuerung, wodurch Betreiber die Generatorsysteme von zentralen Leitständen aus verwalten können.

Die Integration automatischer Umschalter gewährleistet einen nahtlosen Übergang zwischen Netz- und Generatorstrom bei Stromausfällen. Programmierbare Lastmanagementfunktionen ermöglichen es Betreibern, kritische Lasten zu priorisieren und Lastabwurfstrategien während längerer Betriebszeiten umzusetzen. Diese intelligenten Steuerungsfunktionen minimieren den manuellen Eingriff und optimieren gleichzeitig die Systemleistung und den Kraftstoffverbrauch.

Integration in Gebäudesysteme

Die Integration in bestehende Gebäudemanagementsysteme ermöglicht eine zentrale Steuerung und Überwachung von Notstromsystemen zusammen mit anderen kritischen Infrastrukturkomponenten. Standardisierte Kommunikationsprotokolle ermöglichen es, dass Generatorsysteme Betriebsdaten mit Facility-Management-Softwareplattformen austauschen und so umfassende Einblicke in die Leistung und den Status des Stromversorgungssystems bieten.

Alarm- und Benachrichtigungssysteme geben sofortige Warnungen aus, wenn Generatorsysteme Wartung benötigen oder wenn Betriebsparameter festgelegte Grenzwerte überschreiten. Diese automatisierten Benachrichtigungsfunktionen stellen sicher, dass das zuständige Personal unverzüglich über Änderungen im Systemstatus informiert wird, wodurch eine schnelle Reaktion auf entstehende Probleme möglich ist und die optimale Zuverlässigkeit des Systems gewahrt bleibt.

Überlegungen zur Installation und Inbetriebnahme

Standortvorbereitung und Infrastrukturanforderungen

Eine fachgerechte Installation ist entscheidend, um eine optimale Leistung und lange Lebensdauer des Generators sicherzustellen. Maßnahmen zur Standortvorbereitung umfassen die Fundamentplanung, die Installation des Kraftstoffsystems sowie die Planung der elektrischen Anschlüsse, die den örtlichen Vorschriften und Herstellerspezifikationen entsprechen müssen. Ausreichende Belüftung und Kühlungsluftzufuhr sind wesentlich, um während längerer Betriebszeiten geeignete Betriebstemperaturen aufrechtzuerhalten.

Bei der Planung des Kraftstofflagersystems müssen die Kapazitätsanforderungen, Maßnahmen zum Umweltschutz sowie die Einhaltung gesetzlicher Vorschriften berücksichtigt werden. Erdverbundene und oberirdische Lagervarianten bieten jeweils spezifische Vorteile und erfordern unterschiedliche Installationsüberlegungen, die anhand von räumlichen Gegebenheiten und lokalen Vorschriften bewertet werden müssen. Eine sachgemäße Planung des Kraftstoffsystems umfasst Filteranlagen, Förderpumpen und Überwachungssysteme, die die Kraftstoffqualität und -verfügbarkeit gewährleisten.

Prüf- und Validierungsverfahren

Umfassende Inbetriebnahmeverfahren überprüfen, ob alle Systemkomponenten gemäß den Konstruktionsvorgaben und betrieblichen Anforderungen funktionieren. Das Lastbank-Testen validiert die Generatorleistung und -verhalten über den gesamten Betriebsbereich, während das Testen der Umschaltrelais einen ordnungsgemäßen automatischen Betrieb bei simulierten Stromausfällen sicherstellt.

Die Überprüfung der Leistung dokumentiert die anfänglichen Betriebsparameter, die als Referenzpunkte für laufende Wartungs- und Fehlerbehebungsmaßnahmen dienen. Diese initialen Leistungsmessungen liefern wertvolle Daten zur Überwachung des Systemverschleißes im Zeitverlauf und zeigen, wann Wartungsmaßnahmen erforderlich sein könnten, um eine optimale Leistung aufrechtzuerhalten.

FAQ

Welche Faktoren sollten bei der Dimensionierung eines Notstromgeneratorsystems berücksichtigt werden

Die Generatorbemessung erfordert eine sorgfältige Analyse der elektrischen Lastanforderungen, einschließlich sowohl Dauerlasten als auch transienter Lasten wie Anlaufströme von Motoren. Wesentliche Lasten, die während Stromausfällen aufrechterhalten werden müssen, sollten identifiziert und priorisiert werden, um die minimalen Kapazitätsanforderungen zu bestimmen. Zukünftige Erweiterungspläne und Prognosen zum Lastwachstum sollten ebenfalls berücksichtigt werden, um eine ausreichende Langzeitkapazität sicherzustellen. Eine professionelle Lastanalyse hilft dabei, Spitzenlastzeiten und Diversitätsfaktoren zu identifizieren, die die tatsächlichen Leistungsanforderungen im Vergleich zu den gesamten angeschlossenen Lasten beeinflussen.

Wie oft sollten Notstromgeneratoren getestet und gewartet werden

Regelmäßige Prüfpläne beinhalten typischerweise wöchentliche Probelaufzeiten unter Leerlaufbedingungen und monatliche Prüfungen unter tatsächlichen Lastbedingungen, um den ordnungsgemäßen Betrieb zu überprüfen. Jährliche umfassende Prüfungen sollten einen Vollastbetrieb über längere Zeiträume einschließen, um potenzielle Probleme zu erkennen, bevor sie zu kritischen Ausfällen führen. Die Wartungsintervalle hängen von den Betriebsstunden und den Umgebungsbedingungen ab, beinhalten aber in der Regel Ölwechsel, Filteraustausch und Wartung des Kühlsystems in festgelegten Intervallen. Vorbeugende Wartungsprogramme tragen dazu bei, einen zuverlässigen Betrieb sicherzustellen und die Lebensdauer der Geräte zu verlängern, während unerwartete Reparaturkosten minimiert werden.

Was sind die wesentlichen Unterschiede zwischen Notstrom- und Dauerleistungsbewertungen

Standby-Leistungsdaten gelten für Notstromanwendungen, bei denen Generatoren für begrenzte Betriebsstunden während Stromausfällen mit variablen Lasten betrieben werden. Prime-Leistungsdaten werden für Dauerbetrieb-Anwendungen verwendet, bei denen Generatoren als primäre Stromquelle mit unbegrenzten Betriebsstunden bis zu 100 % der Nennlast dienen. Standby-gewertete Einheiten liefern typischerweise eine höhere Leistung für kurzfristige Notfalleinsätze, während Prime-gewertete Einheiten für Dauerbetrieb bei niedrigeren Leistungsstufen konzipiert sind, mit größerer Kraftstoffeffizienz und längeren Wartungsintervallen.

Welche Umweltfaktoren beeinflussen die Installation und den Betrieb von Generatoren

Zu den Umweltfaktoren gehören Temperaturbereiche der Umgebung, Auswirkungen der Höhenlage auf die Motorleistung und die Exposition gegenüber korrosiven Atmosphären, die besondere Schutzmaßnahmen erfordern können. Lärmvorschriften können vorschreiben, dass schallgedämpfte Gehäuse verwendet oder die Anlagen strategisch platziert werden müssen, um die Belastung der Anwohner zu minimieren. Die Emissionsanforderungen variieren je nach Standort und können die Auswahl und Installation von Generatoren beeinflussen, einschließlich der Auslegung des Abgassystems und der Pflichten zur Umweltüberwachung. Kraftstofflager- und -behälteranlagen müssen den Vorschriften zum Umweltschutz entsprechen, um eine Kontamination von Boden und Grundwasser zu verhindern.

Inhaltsverzeichnis

- Ingenieurtechnische Exzellenz und Zuverlässigkeitsstandards

- Kraftstoffeffizienz und Umweltleistung

- Anwendungsvielfalt und Lastmanagement

- Wartungs- und Unterstützungsinfrastruktur

- Steuerungssysteme und Automatisierung

- Überlegungen zur Installation und Inbetriebnahme

-

FAQ

- Welche Faktoren sollten bei der Dimensionierung eines Notstromgeneratorsystems berücksichtigt werden

- Wie oft sollten Notstromgeneratoren getestet und gewartet werden

- Was sind die wesentlichen Unterschiede zwischen Notstrom- und Dauerleistungsbewertungen

- Welche Umweltfaktoren beeinflussen die Installation und den Betrieb von Generatoren