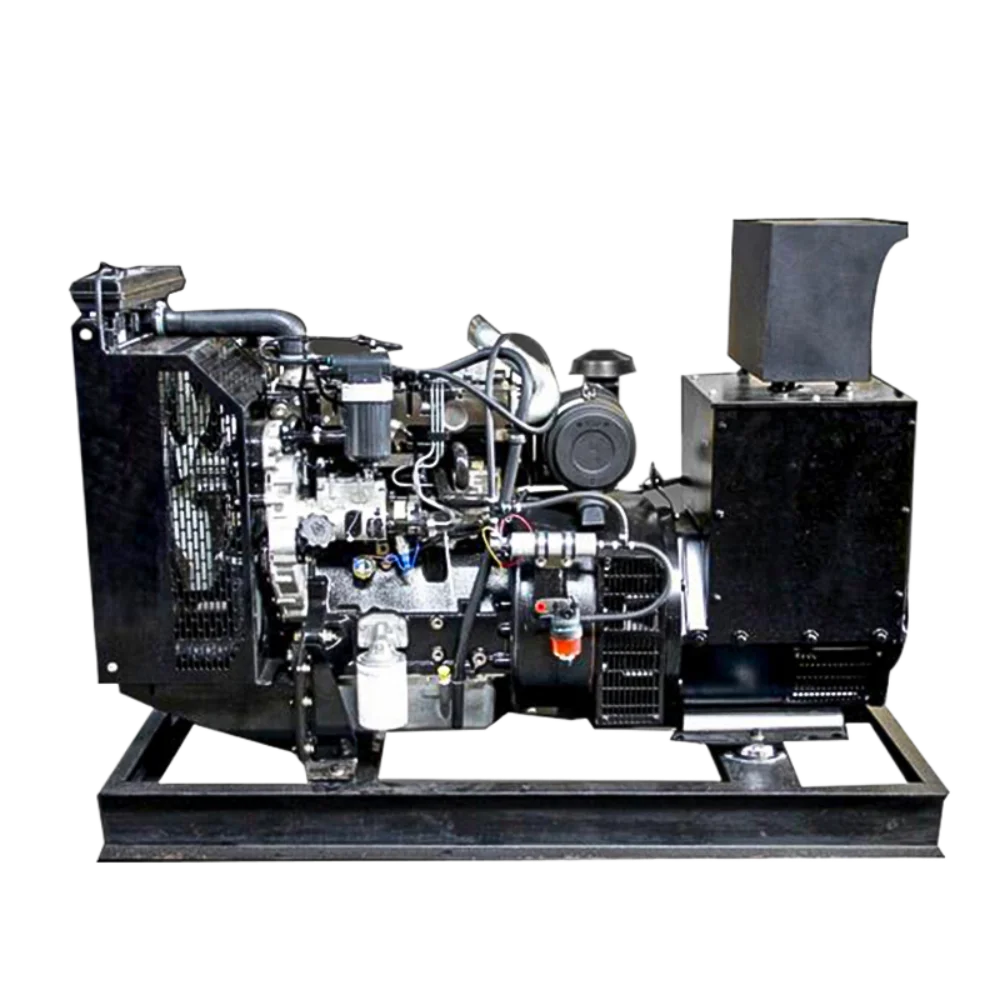

Wenn industrielle Abläufe auf zuverlässige Notstromversorgung angewiesen sind, gilt ein Perkins-Generator als eine der vertrauenswürdigsten Lösungen auf dem Markt. Diese robusten Dieselgeneratoren sind so konstruiert, dass sie in verschiedenen gewerblichen und industriellen Anwendungen eine gleichbleibende Leistung erbringen. Wie bei jeder komplexen Maschinerie ist jedoch gelegentlich eine Fehlerbehebung erforderlich, um einen optimalen Betrieb sicherzustellen. Das Verständnis häufig auftretender Probleme und deren Lösungen kann kostspielige Ausfallzeiten vermeiden und die Nutzungsdauer Ihrer Stromerzeugungsanlage verlängern.

Regelmäßige Wartung und sachgemäße Fehlerbehebung sind entscheidend, um die Effizienz und Zuverlässigkeit Ihres Stromerzeugungssystems zu maximieren. Dieser umfassende Leitfaden behandelt die häufigsten Herausforderungen, mit denen Betreiber konfrontiert werden, und bietet systematische Ansätze zur Diagnose und Behebung von Störungen. Egal, ob es sich um Startprobleme, Leistungsschwankungen oder elektrische Probleme handelt: Das Verständnis der grundlegenden Prinzipien der Generatorfehlerbehebung befähigt Sie, stets höchste Betriebsstandards aufrechtzuerhalten.

Probleme beim Motorstart und bei der Leistung

Häufige Startprobleme

Startschwierigkeiten stellen eine der häufigsten Herausforderungen bei Diesel-Generatorsystemen dar. Ein Perkins-Generator kann aufgrund verschiedener Faktoren wie Probleme mit dem Kraftstoffsystem, Batterieproblemen oder mechanischen Störungen nicht anspringen. Der erste Schritt bei der Diagnose von Startproblemen besteht darin, das Kraftstoffversorgungssystem auf ausreichenden Dieselstand, ordnungsgemäße Kraftstoffqualität und freie Kraftstoffleitungen zu überprüfen. Verunreinigter oder minderwertiger Kraftstoff kann die Motorleistung erheblich beeinträchtigen und eine erfolgreiche Zündung verhindern.

Der Zustand der Batterie spielt eine entscheidende Rolle für die Zuverlässigkeit des Starts, insbesondere bei kalten Wetterbedingungen. Schwache oder entladene Batterien können nicht ausreichend Startstrom liefern, um den Motor effektiv zu drehen. Regelmäßige Batterietests und -wartung, einschließlich der Reinigung der Anschlüsse und Überwachung des Elektrolytniveaus, helfen, Startprobleme zu vermeiden. Zusätzlich gewährleistet die Prüfung des Anlassers, des Lichtmaschinengenerators und der elektrischen Verbindungen eine ordnungsgemäße Stromversorgung während des Startvorgangs.

Verstopfungen im Luftansaugsystem können ebenfalls einen einwandfreien Motorbetrieb verhindern. Verschmutzte Luftfilter behindern den Luftstrom und beeinträchtigen das für die Verbrennung erforderliche Kraftstoff-Luft-Gemisch. Eine regelmäßige Inspektion und der Austausch der Luftfilterelemente gemäß den Herstellerangaben sorgen für eine optimale Motoratmung und verhindern vorzeitigen Verschleiß der Bauteile im Inneren des Motors.

Motorleistungsunregelmäßigkeiten

Wenn Ihr Perkins-Generatoraggregat Leistungsprobleme wie ruckelfreies Leerlaufverhalten, Leistungsschwankungen oder übermäßige Rauchentwicklung aufweist, ist eine systematische Diagnose unerlässlich. Schwarzer Rauch deutet typischerweise auf eine unvollständige Verbrennung hin, die durch übermäßige Kraftstoffzufuhr, verstopfte Luftfilter oder Probleme mit den Einspritzdüsen verursacht wird. Blauer Rauch weist auf Ölverbrennung hin, was auf verschlissene Kolbenringe, Zylinderlaufbuchsen-Verschleiß oder Ventilführungsprobleme zurückzuführen sein kann, die fachmännische Aufmerksamkeit erfordern.

Weißer Rauch beim Starten ist bei kalten Bedingungen oft normal, aber anhaltender weißer Rauch zeigt an, dass Kühlmittel in den Brennraum gelangt, was auf einen möglichen Zylinderkopfdichtungsschaden oder einen gerissenen Zylinderkopf hindeutet. Diese schwerwiegenden mechanischen Probleme erfordern eine sofortige professionelle Diagnose und Reparatur, um einen katastrophalen Motorschaden zu verhindern.

Ein unregelmäßiger Motorbetrieb kann ebenfalls auf Probleme im Kraftstoffeinspritzsystem zurückzuführen sein. Verschmutzte oder abgenutzte Einspritzdüsen können eine ungleichmäßige Kraftstoffzufuhr verursachen, was zu ruckartigem Betrieb und verringerter Leistung führt. Regelmäßige Reinigung des Kraftstoffsystems und Wartung der Einspritzdüsen tragen dazu bei, eine gleichmäßige Leistung und Kraftstoffeffizienz aufrechtzuerhalten.

Elektrische Systeme Fehlerbehebung

Generatorausgangsprobleme

Elektrische Ausgangsprobleme bei Dieseln generatoren können sich in Form von Spannungsschwankungen, Frequenzinstabilität oder vollständigem Ausfall der Stromerzeugung äußern. Ein einwandfrei funktionierendes Perkins-Generatoraggregat sollte unter wechselnden Lastbedingungen eine stabile Spannungs- und Frequenzausgabe beibehalten. Weicht die Spannungsausgabe von den vorgegebenen Parametern ab, muss das automatische Spannungsreglersystem möglicherweise justiert oder ausgetauscht werden.

Frequenzschwankungen weisen oft auf Probleme bei der Motordrehzahlregelung hin. Das Reglersystem hält eine konstante Motordrehzahl aufrecht, um eine stabile elektrische Frequenz bereitzustellen. Mechanische oder elektronische Reglerstörungen können Frequenzschwankungen verursachen, die empfindliche elektrische Geräte beschädigen. Regelmäßige Kalibrierung und Wartung des Reglers verhindern diese kostspieligen Probleme.

Ein vollständiger Ausfall der elektrischen Leistung, während der Motor normal läuft, deutet auf Probleme mit dem Generator oder Ausfälle im Erregersystem hin. Die Überprüfung der Generatoranschlüsse, Bürsten und Schleifringe hilft dabei, häufige elektrische Fehler zu erkennen. Bei komplexen elektrischen Problemen kann eine professionelle Prüfung der Generatorwicklungen und Erregerkreise erforderlich sein.

Fehler in Steuersystemen

Moderne Generator-Regelungssysteme enthalten ausgeklügelte Überwachungs- und Schutzfunktionen, die die Betriebssicherheit und Zuverlässigkeit verbessern. Allerdings können Fehlfunktionen des Bedienfelds einen ordnungsgemäßen Generatorbetrieb verhindern oder falsche Alarmzustände auslösen. Das Verständnis der Grundlagen des Regelungssystems hilft Betreibern dabei, zwischen tatsächlichen mechanischen Problemen und Störungen des Steuerungssystems zu unterscheiden.

Anzeigen auf dem Bedienfeld, die Fehlercodes oder Warnmeldungen anzeigen, erfordern eine sorgfältige Interpretation gemäß der Herstellerdokumentation. Jeder Fehlercode entspricht bestimmten Systemparametern oder Schutzfunktionen, die dazu dienen, Beschädigungen der Ausrüstung zu verhindern. Das Ignorieren dieser Warnungen kann zu schwerwiegenden mechanischen oder elektrischen Ausfällen führen.

Sensorausfälle innerhalb des Steuersystems können Fehlalarme auslösen oder verhindern, dass Schutzfunktionen ordnungsgemäß funktionieren. Regelmäßige Kalibrierung und Prüfung von Temperatursensoren, Druckschaltern und Füllstandsanzeigen gewährleisten eine genaue Überwachung und zuverlässigen Betrieb des Schutzsystems.

Wartung und Fehlerbehebung des Kraftstoffsystems

Kraftstoffqualität und Kontaminationsprobleme

Die Kraftstoffqualität beeinflusst maßgeblich die Leistung und Lebensdauer eines jeden perkins Generatorsatz die Alterung von Dieselkraftstoff tritt mit der Zeit auf, insbesondere wenn dieser über längere Zeiträume ohne geeignete Behandlung gelagert wird. Wasserkontamination stellt eines der schwerwiegendsten Probleme im Kraftstoffsystem dar, da sie das Wachstum von Mikroorganismen begünstigt und durch Korrosion und Verstopfung Schäden an Einspritzdüsen verursacht.

Regelmäßige Kraftstoffproben und Analysen helfen dabei, Verunreinigungen zu erkennen, bevor sie Betriebsprobleme verursachen. Eine visuelle Inspektion kann offensichtliche Verunreinigungen wie Wasserabscheidung oder Partikelschmutz aufzeigen, aber eine Laboranalyse liefert detaillierte Informationen über die Kraftstoffqualitätsparameter, einschließlich Cetanzahl, Schwefelgehalt und Mikrobenkontaminationsgrad.

Die Einhaltung geeigneter Kraftstofflagerungspraktiken verhindert viele Verunreinigungsprobleme. Dazu gehört die Verwendung geeigneter Kraftstoffadditive, die Pflege sauberer Lagertanks sowie die Einrichtung von Umlaufplänen für den Kraftstoff, um Probleme durch Langzeitlagerung zu vermeiden. Regelmäßige Tankreinigung und Wasserablaufverfahren erhalten die Integrität des Kraftstoffsystems aufrecht und verhindern kostspielige Injektorreparaturen.

Komponenten des KraftstofflieferSystems

Das Kraftstoffzufuhrsystem umfasst mehrere Komponenten, die zusammenarbeiten müssen, um sauberen, unter Druck stehenden Kraftstoff an das Einspritzsystem zu liefern. Kraftstoffpumpen, -filter und -leitungen müssen regelmäßig überprüft und gewartet werden, um eine zuverlässige Kraftstoffzufuhr unter allen Betriebsbedingungen sicherzustellen. Verstopfte Kraftstofffilter behindern den Kraftstofffluss und können bei Hochlastbetrieb zu Leistungsverlust oder Motorausfall führen.

Die Leistung der Kraftstoffpumpe beeinflusst direkt den Motorbetrieb, insbesondere bei Lastwechseln. Mechanische Kraftstoffpumpen erfordern eine regelmäßige Überprüfung von Membranen und Ventilen, während elektrische Kraftstoffpumpen Kontrollen der elektrischen Anschlüsse und Druckprüfungen benötigen. Unzureichender Kraftstoffdruck kann Probleme mit der Einspritzzeitgebung sowie eine verminderte Leistungsabgabe verursachen.

Die Integrität der Kraftstoffleitung ist entscheidend, um den Systemdruck aufrechtzuerhalten und das Eindringen von Luft zu verhindern. Rissige oder lose Kraftstoffleitungen ermöglichen das Eindringen von Luft in das System, was zu unregelmäßigem Betrieb und einem möglichen Motorausfall führen kann. Regelmäßige Sichtkontrollen der Kraftstoffleitungen und -anschlüsse helfen dabei, potenzielle Probleme frühzeitig zu erkennen, bevor sie zu Betriebsstörungen führen.

Kühlungssystem-Management

Kühlstoffsystem-Wartung

Eine ordnungsgemäße Wartung des Kühlsystems ist entscheidend, um eine Überhitzung zu vermeiden und die langfristige Zuverlässigkeit Ihrer Perkins-Generatoranlage sicherzustellen. Das Kühlsystem leitet überschüssige Wärme ab, die während der Verbrennung entsteht, und hält optimale Betriebstemperaturen unter wechselnden Lastbedingungen aufrecht. Regelmäßige Kontrollen des Kühlmittelniveaus sowie Druckprüfungen des Systems helfen, mögliche Leckagen oder Ausfälle von Komponenten frühzeitig zu erkennen, bevor sie schwerwiegende Motorschäden verursachen.

Die Kühlmittelqualität beeinflusst die Systemleistung und die Lebensdauer der Komponenten. Die Verwendung der richtigen Kühlmittelmischung gewährleistet Frostschutz, Korrosionsschutz und optimale Wärmeübertragungseigenschaften. Regelmäßige Kühlmittelanalysen zeigen Kontaminationsgrade und Additivabbaustufen an und weisen darauf hin, wann ein Kühlmittelwechsel erforderlich ist. Die Vernachlässigung der Kühlmittelpflege kann zu Verstopfungen des Kühlers, Ausfällen der Wasserpumpe und innerer Motorrostsicherung führen.

Das Funktionieren des Thermostats spielt eine entscheidende Rolle bei der Aufrechterhaltung der korrekten Betriebstemperatur des Motors. Ein defekter Thermostat kann Überhitzung verursachen oder verhindern, dass der Motor die optimale Betriebstemperatur erreicht, was sich negativ auf den Kraftstoffverbrauch und die Emissionen auswirkt. Regelmäßige Prüfung und der Austausch des Thermostats gemäß Wartungsplan verhindern temperaturbedingte Probleme.

Probleme mit Wärmetauscher und Kühler

Wärmetauscher und Kühler leiten Wärme aus dem Kühlmittel durch Luftumlauf und Wärmeübertragungsprozesse ab. Verstopfte oder verschmutzte Oberflächen der Wärmetauscher verringern die Kühlleistung und können bei hohen Umgebungstemperaturen oder im Dauerlastbetrieb zu Überhitzung führen. Die regelmäßige Reinigung der Wärmetauscherlamellen und Kühlerkerne gewährleistet eine optimale Wärmeübertragung.

Der Betrieb des Lüfters ist entscheidend, um einen ausreichenden Luftstrom durch das Kühlsystem sicherzustellen. Riemengetriebene Lüfter erfordern regelmäßige Kontrollen der Riemenzugkraft und gegebenenfalls einen Austausch, während elektrische Kühllüfter auf ihre elektrischen Anschlüsse und Motoren zu überprüfen sind. Unzureichender Luftstrom kann schleichende Temperaturerhöhungen verursachen, die möglicherweise keine unmittelbaren Alarme auslösen, aber langfristig die Lebensdauer des Motors verkürzen.

Kühlwasserströmungsbehinderungen innerhalb des Systems können lokal begrenzte Überhitzung und Bauteilschäden verursachen. Ablagerungen in Kühlerrohren, verstopfte Kanäle im Zylinderblock oder ausgefallene Wasserpumpen reduzieren die Kühlwasserumwälzung. Eine professionelle Systemspülung und Durchflussmessung helfen, Zirkulationsprobleme zu erkennen, bevor sie zu schwerwiegenden Ausfällen führen.

Fehlersuche im Schmiersystem

Überwachung von Öldruck und Ölqualität

Das Schmiersystem bietet einen wesentlichen Schutz für bewegliche Motorbauteile Ihres Perkins-Generatorsatzes. Die Überwachung des Öldrucks hilft dabei, potenzielle Probleme wie Pumpenausfall, Lagerabnutzung oder Ölverluste zu erkennen, die zu schwerwiegenden Motorschäden führen könnten. Regelmäßige Öldruckprüfungen unter verschiedenen Betriebsbedingungen stellen eine ausreichende Schmierung über den gesamten Drehzahl- und Lastbereich des Motors sicher.

Die Ölqualitätsanalyse liefert wertvolle Informationen über den Zustand des Motors und die Wirksamkeit des Schmiersystems. Metallpartikel im Öl deuten auf Bauteilabnutzung hin, während Kraftstoffverdünnung auf eine Leckage der Einspritzdüsen oder Verbrennungsprobleme hindeutet. Regelmäßige Ölproben und -analysen helfen dabei, sich entwickelnde Probleme frühzeitig zu erkennen, bevor sie schwerwiegende Ausfälle verursachen, die teure Reparaturen erfordern.

Die Wartung des Ölstands ist grundlegend für einen ordnungsgemäßen Motorbetrieb. Ein niedriger Ölstand kann zu unzureichender Schmierung und Bauteileschäden führen, während ein Überfüllen übermäßigen Kurbelgehäusedruck und Dichtringausfälle verursachen kann. Regelmäßige Kontrollen des Ölstands sowie pünktliche Ölwechsel gemäß den Herstellerspezifikationen gewährleisten eine optimale Leistung des Schmiersystems.

Wartung von Komponenten des Ölsystems

Ölfilter spielen eine entscheidende Rolle bei der Aufrechterhaltung der Ölqualität, indem sie Verunreinigungen und Abriebpartikel entfernen. Verstopfte Ölfilter können zu einem Druckabfall im Schmiersystem und zur Aktivierung des Bypass-Ventils führen, wodurch ungefiltertes Öl durch den Motor zirkuliert. Ein regelmäßiger Filterwechsel gemäß den Wartungsintervallen gewährleistet eine effektive Kontaminationskontrolle und verlängert die Lebensdauer des Motors.

Ölpumpen müssen einen ausreichenden Druck und Durchfluss im gesamten Schmiersystem aufrechterhalten. Pumpenverschleiß kann zu schleichenden Druckabnahmen führen, die möglicherweise keine unmittelbaren Warnungen auslösen, aber langfristig die Lagerlebensdauer verkürzen. Eine professionelle Prüfung der Ölpumpe und ihr erforderlicher Austausch verhindern kostspielige Lagerschäden und Motorreparaturen.

Kurbelgehäuseentlüftungssysteme verhindern einen übermäßigen Druckaufbau, der zu Dichtungsdefekten und Ölverlust führen kann. Verstopfte Entlüftungssysteme können den Druck im Kurbelgehäuse erhöhen, was zu erhöhtem Ölverbrauch und Umweltverschmutzung führt. Regelmäßige Reinigung und Austausch der Entlüftung halten den korrekten Druck im Kurbelgehäuse aufrecht und reduzieren den Ölverbrauch.

FAQ

Welche sind die häufigsten Gründe dafür, dass ein Perkins-Generatoraggregat nicht startet

Die häufigsten Startprobleme sind leere oder schwache Batterien, kontaminierte Kraftstoffe, verstopfte Kraftstofffilter, leere Kraftstofftanks und defekte Anlassermotoren. Batterieprobleme machen etwa 60 % der Startfehler aus, insbesondere bei kalten Wetterbedingungen. Prüfen Sie immer zuerst die Batteriespannung und die spezifische Dichte, bevor Sie andere mögliche Ursachen untersuchen. Kraftstoffbezogene Probleme wie Wasserkontamination, Algenbildung oder abgelagerter Diesel können eine ordnungsgemäße Verbrennung und das Starten verhindern.

Wie oft sollte ich Wartungsarbeiten an meinem Dieselgenerator durchführen

Die Wartungshäufigkeit hängt von den Betriebsstunden und den Umgebungsbedingungen ab, typische Intervalle beinhalten jedoch tägliche Sichtkontrollen, wöchentliche Systemtests, monatliche Ölstandskontrollen und vierteljährliche umfassende Wartungen. Der Motorenölwechsel ist üblicherweise alle 250–500 Betriebsstunden erforderlich, während Kraftstofffilter alle 500–1000 Stunden ausgetauscht werden müssen. Luftfilter sollten alle 100 Stunden überprüft und je nach Zustand ausgetauscht werden. Befolgen Sie stets die Herstellerempfehlungen für Ihr spezifisches Modell und Ihre Betriebsbedingungen.

Warum liefert mein Generator eine instabile Spannung?

Spannungsinstabilität resultiert typischerweise aus Fehlfunktionen des automatischen Spannungsreglers, Problemen mit dem Lichtmaschine oder Drehzahländerungen des Motors. Der AVR steuert die Ausgangsspannung des Generators und muss möglicherweise kalibriert oder ausgetauscht werden, wenn die Spannung erheblich schwankt. Probleme mit der Lichtmaschine, wie abgenutzte Bürsten, beschädigte Schleifringe oder Wicklungsfehler, können ebenfalls Spannungsunregelmäßigkeiten verursachen. Drehzahländerungen des Motors aufgrund von Reglerproblemen oder Kraftstoffsystemstörungen führen zu entsprechenden Schwankungen von Spannung und Frequenz, die angeschlossene Geräte beschädigen können.

Was soll ich tun, wenn mein Generator während des Betriebs überhitzt

Ein sofortiger Motorausfall ist erforderlich, um Motorschäden zu vermeiden, wenn eine Überhitzung auftritt. Nachdem der Motor abgekühlt ist, prüfen Sie den Kühlmittelstand, suchen Sie nach Lecks und stellen Sie einen ordnungsgemäßen Lüfterbetrieb sicher. Verstopfte Kühlerlamellen, defekte Thermostate oder Ausfälle der Wasserpumpe sind häufige Ursachen für Überhitzung. Entfernen Sie niemals den Kühlerdeckel, während das System heiß ist, da unter Druck stehendes Kühlmittel schwere Verbrennungen verursachen kann. Möglicherweise ist eine professionelle Diagnose erforderlich, um interne Motorschäden wie Zylinderkopfdichtungsdefekte oder verstopfte Kühlmittelkanäle zu identifizieren, die anhaltende Überhitzungsprobleme verursachen.