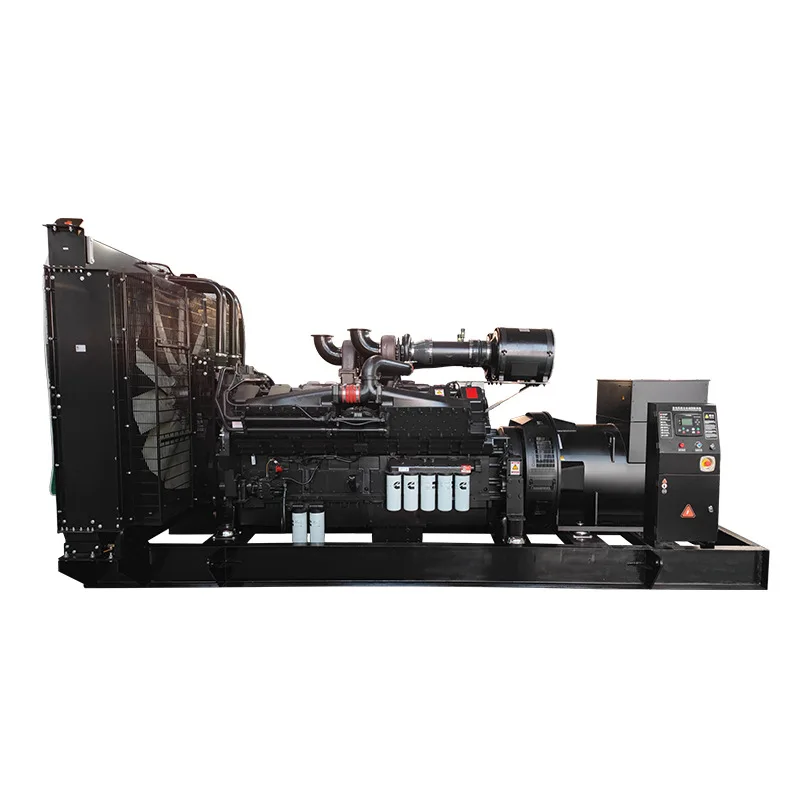

Sisteminiizi düzgün korumak Cummins jeneratör seti en çok ihtiyaç duyduğunuz anda güvenilir güç üretimini sağlamak için gereklidir. Endüstriyel tesisler, hastaneler, veri merkezleri ve ticari binalar, kesinti sırasında kritik işlemleri sürdürmek için bu sağlam güç çözümlerine bağımlıdır. Kapsamlı bakım gereksinimlerini anlamak, ekipman ömrünü en üst düzeye çıkarmaya, performansı optimize etmeye ve maliyetli acil onarımları önlemeye yardımcı olur. İyi bakılan bir jeneratör seti, işletim maliyetlerini ve durma risklerini en aza indirirken sürekli güç çıkışı sağlar.

Modern jeneratör setleri, motor bileşenlerini, elektrik sistemlerini, soğutma mekanizmalarını ve yakıt besleme sistemlerini ele alan sistematik bakım yaklaşımları gerektirir. Her bileşen, genel sistem güvenilirliği ve performansında kritik bir rol oynar. Düzenli bakım programları, güç güvenliğinizi tehlikeye atan büyük sorunlara dönüşmeden önce olası sorunları tespit etmenize yardımcı olur. Profesyonel bakım uygulamaları, yatırımınızın değer üretmeye yıllarca devam etmesini sağlar.

Temel Bakım Bileşenleri ve Sistemler

Motor Yağı Yönetimi ve Analizi

Motor yağı, jeneratör setinizin yaşam kaynağıdır ve yağlama, soğutma ve kirlilik giderme işlevleri sağlar. Üretici tarafından belirtilen kalitedeki yağların düzenli olarak değiştirilmesi, motorun optimal korunmasını ve performansını sağlar. Yağ analizi programları, önemli hasarlara neden olmadan önce iç aşınma paternlerini, kirlilik kaynaklarını ve potansiyel mekanik sorunları tespit etmeye yardımcı olur. Çoğu endüstriyel uygulama, yük faktörlerine ve çevresel koşullara bağlı olarak her 250-500 çalışma saatinde bir yağ değişimi gerektirir.

Uygun filtrasyon verimliliğini korumak için kaliteli yağ filtreleri her yağ değişimi sırasında değiştirilmelidir. Atlatmalı (bypass) filtrasyon sistemleri, yağ değişim aralıklarını uzatarak üstün kirlilik kontrolü sağlayabilir. Yağ seviyelerini düzenli olarak izleyin ve iç sızıntı veya yanma sorunlarına işaret edebilecek olan olağandışı tüketim durumlarını araştırın. Uygun yağ yönetimi, doğrudan motor ömrünü ve işletme güvenilirliğini etkiler.

Soğutma Sistemi Bakım Protokolleri

Soğutma sistemi, değişen yük koşullarında optimum çalışma sıcaklıklarını korurken motorun aşırı ısınmasını önler. Dondurucu koruma, korozyon inhibisyonu ve ısı transferi özellikleri için antifriz karışım oranları üretici özelliklerine uymalıdır. Radyatör temizliği, hava akışını kısıtlayan ve soğutma verimliliğini düşüren birikmiş kalıntıları uzaklaştırır. Düzenli basınç testleri, felaket boyutunda ısınma olaylarına neden olabilecek sızdırmazlık kaçaklarını önceden tespit eder.

Su pompası muayenesi, motor bloğu ve radyatör montajı boyunca uygun soğutucu dolaşımını sağlar. Termostat işlevselliği kontrolü, çalıştırma sırasında ve normal işletme aşamalarında doğru sıcaklık regülasyonunu doğrular. Soğutucu değiştirme aralıkları genellikle soğutucu türüne ve çalışma koşullarına bağlı olarak 1000-3000 çalışma saati arasında değişir. Sıcaklık izleme sistemleri, soğutma sistemiyle ilgili olası sorunların erken uyarı işaretlerini verir.

Yakıt Sistemi Optimizasyonu ve Bakımı

Yakıt Kalitesi Yönetim Standartları

Yakıt kalitesi motor performansı, emisyon uyumu ve bileşen ömrü üzerinde önemli etkilere sahiptir. Su kontaminasyonu, yakıt sistemi bileşenleri içinde mikrobiyal büyüme ve korozyonu teşvik eden en yaygın yakıtla ilgili sorunlardan biridir. Düzenli yakıt testleri, motor çalışmasını etkileyebilecek kontaminasyon seviyelerini, biyolojik büyümeyi ve kimyasal bozulmaları belirler. Yakıt parlatma sistemleri, su ve partikül kontaminasyonunu uzaklaştırırken yakıt kalitesini kabul edilebilir standartlara kadar geri getirir.

Yakıt katkıları, bozulmaya, biyolojik büyümeye ve soğuk hava sorunlarına karşı ek koruma sağlar. Biyosid muameleleri, filtreleri tıkayabilecek mikrobiyal kontaminasyonu ortadan kaldırır ve yakıt sistemi bileşenlerinin korozyonunu önler. Yakıt devir uygulamaları, depolanan yakıtın uzun süreler boyunca kabul edilebilir kalite seviyelerini korumasını sağlar. Birincil ve ikincil yakıt filtreleri, diferansiyel basınç okumalarına ve bakım programlarına göre düzenli değiştirilmelidir.

Enjeksiyon Sistemi Bakım Gereksinimleri

Modern dizel enjeksiyon sistemleri, temiz yakıt ve uygun bakımı gerektiren aşırı yüksek basınçlar ve dar toleranslar altında çalışır. Yakıt enjektörü temizliği veya değiştirilmesi, optimal yanma verimliliği için doğru püskürtme desenlerini ve yakıt atomizasyonunu sağlar. Yüksek basınçlı yakıt pompaları, uygun yakıt verme oranlarını korumak için periyodik olarak kontrol edilmeli ve kalibre edilmelidir. Enjeksiyon zamanlamasının doğrulanması, optimal güç çıkışını ve emisyon performansını sağlar.

Elektronik kontrol modülleri, enjeksiyon parametrelerini izler ve performans sorunlarının giderilmesi için tanısal bilgiler sağlar. Düzenli yazılım güncellemeleri, mevcut emisyon standartlarıyla uyumluluğu ve performans optimizasyon algoritmalarını sağlar. Yakıt sistemi havası alma işlemleri, performans sorunlarına veya çalıştırma zorluklarına neden olabilecek havayı uzaklaştırır. Profesyonel enjeksiyon sistemi hizmeti genellikle büyük bakım aralıklarında veya performans sorunları ortaya çıktığında yapılır.

Elektrik Sistemi Muayenesi ve Testi

Pil Bakımı ve Test Prosedürleri

Marş bataryaları, motorun çalıştırılması ve başlangıç sisteminin ilk açılışı için gerekli elektrik gücünü sağlar. Batarya terminalleri, kritik çalışma anlarında elektrik bağlantılarının kesilmesine neden olabilecek korozyonu önlemek için düzenli olarak temizlenmelidir. Elektrolit seviyesinin izlenmesi, doğru batarya kimyasını sağlar ve düşük sıvı durumlarından kaynaklanan hasarları önler. Yük testi, basit voltaj ölçümlerinden ziyade gerçek marş yükü koşullarında batarya kapasitesini doğrular.

Şarj cihazı sistemleri, bekleme dönemlerinde uygun şarj seviyelerinin korunmasını sağlarken batarya ömrünü kısaltabilecek aşırı şarjı önler. Sıcaklık telafisi özellikleri, batarya performansını ve ömrünü optimize etmek için şarj oranlarını ortam koşullarına göre ayarlar. Çoğu endüstriyel cummins jeneratör seti kurulum, artırılmış güvenilirlik ve uzatılmış marş kapasitesi için birden fazla batarya konfigürasyonu kullanır.

Alternatör ve Elektrik Parçalarının Bakımı

Alternatör, mekanik enerjiyi elektrik enerjisine dönüştürürken doğru gerilim ve frekans regülasyonunu korur. Fırça muayenesi ve değişimleri, bileziklerin veya kolektör yüzeylerinin hasar görmesini önlemek için uygun elektrik temasını sağlar. Rulman yağlaması, dönen bileşenlerin erken arızasını engelleyerek sorunsuz çalışmayı sürdürür. İzolasyon testi, elektriksel bütünlüğü doğrular ve arızalara neden olabilecek potansiyel riskleri önceden belirler.

Kontrol paneli bileşenlerinin doğru izleme ve otomatik işletimini sağlamak için periyodik muayene ve kalibrasyona ihtiyaç vardır. Dijital kontrolcüler, sistem performansını etkilemeden önce gelişmekte olan sorunları tespit etmeye yardımcı olan kapsamlı teşhis imkanları sunar. Kablolama demeti muayenesi, geçici arızalara veya tam sistem arızalarına neden olabilecek aşınma, korozyon veya bağlantı problemlerini belirler. Topraklama sistemi bütünlüğü doğrulaması, elektriksel güvenlik tehlikelerini önler ve sistemin düzgün çalışmasını sağlar.

Hava Sistemi Bakım Temelleri

Hava Filtresi Servisi ve Değişimi

Temiz hava emişi, yanma odalarına giren kirliliğin erken aşınmaya ve performans düşüşüne neden olabileceğini engeller. Hava filtre elemanları, direnç göstergelerine veya belirlenmiş bakım aralıklarına göre düzenli olarak kontrol edilmeli ve değiştirilmelidir. Ön temizleyici sistemleri, büyük partiküllerin birincil filtre elemanlarına ulaşmadan önce uzaklaştırılmasını sağar, bu sayede filtre ömrü uzar ve filtreleme verimliliği artar. Uygun filtre kurulumu, filtrelenmemiş havanın motora girmesini önler.

Turboşarj sistemleri, emme havasını sıkıştırarak güç yoğunluğunu ve yakıt verimliliğini artırır. Turboşarj denetimi, yağ sızıntıları, anormal sesler veya dönen parçalarda aşırı hareket olup olmadığının kontrolünü içerir. İnterkuler temizliği, hava akışını kısıtlayan ve soğutma verimliliğini düşüren birikmiş artıkları uzaklaştırır. Hava emme sistemi sızdırmazlığı, kirlenmenin filtreleme sistemini atlatmasını engeller ve tüm emme havasının filtreleme sistemlerinden geçtiğinden emin olur.

Egzoz Sistemi Bakım Protokolleri

Egzoz sistemleri, çevresel emisyon standartlarını ve gürültü yönetmeliklerini karşılayarak yanma gazlarını dışarı atar. Egzoz manifoldunun denetimi, motor performansını etkileyebilecek veya güvenlik riski oluşturabilecek çatlaklar veya sızıntılar tespit edilmesini sağlar. Susturucu ve gürültü azaltıcı bakımı, motor gücü çıkışını düşürebilecek aşırı egzoz basıncını önlerken uygun gürültü seviyesinin sağlanmasına emin olur. Emisyon kontrol sistemleri, çevresel düzenlemelere uyumun sürdürülebilmesi için periyodik bakım gerektirir.

Egzoz sıcaklığı izleme, motor durumu ve yanma verimliliği hakkında değerli teşhis bilgileri sağlar. Yüksek egzoz sıcaklıkları, enjeksiyon sorunlarını, hava filtresi kısıtlamalarını veya soğutma sistemi problemlerini gösterebilir. Egzoz gazı analizi, rutin bakım işlemleri sırasında uygun yanmayı ve emisyon uyumunu doğrulamaya yardımcı olur. Profesyonel egzoz sistemi hizmeti, güvenlik kaygıları ve yönetmelik uyumluluğu gereksinimlerini ele alır.

Önleyici Bakım Planlama Stratejileri

Günlük ve Haftalık Kontrol Rutinleri

Düzenli görsel muayeneler, ekipman arızalarına veya güvenlik tehlikelerine neden olmalarından önce gelişmekte olan sorunları belirler. Günlük kontroller; sıvı seviyelerinin kontrol edilmesini, kayış geriliminin değerlendirilmesini ve genel temizlik bakımını içerir. Haftalık test prosedürleri, otomatik çalışma kabiliyetini, transfer anahtarı işlemini ve alarm sistemi işlevselliğini doğrular. Muayene sonuçlarının dokümante edilmesi, tahmine dayalı bakım planlaması için değerli trend bilgisi sağlar.

Egzersiz çalışması, bileşen yağlamasını korur, yakıt sistemi sorunlarını önler ve acil durum işletimi için sistemin hazır olduğunu doğrular. Yük bankası testi, güç çıkış kapasitelerini onaylar ve performanstaki düşüş eğilimlerini belirler. Yakıt sistemi döngüsü, yakıtın bozulmasını engeller ve enjeksiyon sisteminin temizliğini korur. Düzenli egzersiz programları genellikle değişen yük koşulları altında aylık olarak 30-60 dakika yüklü çalışma içerir.

Yıllık Bakım ve Büyük Bakım Planlaması

Kapsamlı yıllık bakım, daha az sıklıkla servis gerektiren bileşenleri ele alır ve sürekli güvenilirlik ile performansı sağlar. Supap ayarı, optimal güç çıkışı ve yakıt verimliliği için doğru motor zamanlamasını ve sıkıştırma oranlarını korur. Zamanlama zinciri veya kayışı değişimi, bileşen arızasından kaynaklanan ciddi motor hasarını önler. Ana bileşen incelemeleri, bir sonraki bakım döngüsünde müdahale gerektirebilecek aşınma kalıplarını belirler.

Profesyonel bakım belgeleri, bileşen durumunu, değiştirme geçmişini ve gelecekteki servis planlamasını yönlendiren performans trendlerini izler. Aşınan parçaların önleyici değiştirilmesi, kritik çalışma dönemlerinde beklenmedik arızaların önüne geçer. Garanti uyumu, üreticinin bakım programlarına uyulmasını ve onaylı parçaların ve sıvıların kullanılmasını gerektirir. Yıllık bakım planlaması, sistem güvenilirliğini sağlarken operasyonel kesintiyi en aza indirecek şekilde servis faaliyetlerini koordine eder.

SSS

Jeneratör setimde yağı ne sıklıkla değiştirmeliyim

Yağ değişim aralıkları çalışma saatleri, yük koşulları ve çevresel faktörler dahil birçok etkene bağlıdır. Çoğu endüstriyel uygulama, her 250-500 çalışma saatinde bir yağ değişimi gerektirir. Az çalışma süresi olan yedek jeneratörler, takvim süresine göre değişim aralıklarını 12-24 aya kadar uzatabilir. Yağ analizi programları, keyfi zaman çizelgelerinden ziyade gerçek yağ durumuna dayalı değişim aralıklarını en iyi şekilde belirlemek için en doğru rehberliği sağlar.

Jeneratörümün acil bakım gerektirdiğinin belirtileri nelerdir

Uyarı işaretleri arasında alışılmadık ses veya titreşim, aşırı egzoz dumanı, düzensiz motor çalışması veya güvenilir şekilde çalışmama bulunur. Sıvı sızıntıları, aşırı ısınma veya anormal göstergeler de hemen müdahale edilmesi gerektiğini gösterir. Elektronik kontrol sistemleri genellikle profesyonel teşhis gerektiren belirli sorunları tanımlayan tanı kodları sağlar. Yakıt sızıntısı veya elektriksel problemler gibi güvenlikle ilgili herhangi bir konu, derhal sistemin kapatılmasını ve profesyonel servis alınmasını gerektirir.

Jeneratör seti üzerindeki bakımı kendim yapabilir miyim

Görsel denetimler, sıvı seviye kontrolleri ve hava filtresi değişimi gibi temel bakım görevleri genellikle nitelikli tesis personeli tarafından gerçekleştirilebilir. Motor zamanlaması, enjeksiyon sistemleri veya elektrikli bileşenler içeren karmaşık işlemler ise özel eğitim ve ekipmana sahip profesyonel teknisyenler gerektirir. Garanti koşulları genellikle büyük bakım işlemlerinde profesyonel servisin yapılmasını zorunlu kılar. Güvenlik hususları ve çevresel düzenlemeler de bazı bakım faaliyetleri için profesyonel servisi gerektirebilir.

Jeneratörümün tesisim için doğru boyutta olup olmadığını nasıl anlarım

Doğru boyutlandırma, çalışma gereksinimlerini, sürekli yükleri ve gelecekteki genişleme ihtiyaçlarını içeren kapsamlı bir yük analizini gerektirir. Profesyonel yük çalışmaları, güç faktörünü, harmonik bozulmayı ve gerilim regülasyonu gereksinimlerini dikkate alır. Yetersiz kapasitedeki üniteler büyük motorları çalıştırma konusunda yetersiz kalabilir veya tam yük altında uygun gerilimi koruyamayabilir. Aşırı kapasiteye sahip üniteler verimsiz çalışır ve dizel motorlarda ıslak kurumlanma (wet stacking) sorunları yaşayabilir. Düzenli yük izleme, doğru boyutlandırmanın doğrulanmasına yardımcı olur ve tesisin değişen gereksinimlerini belirler.