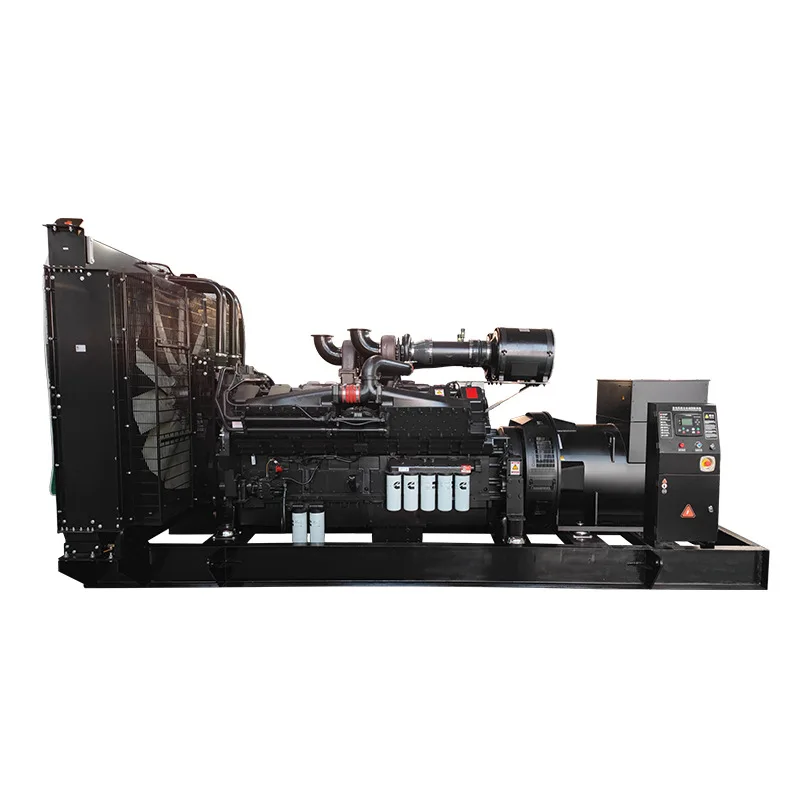

Păstrarea corespunzătoare a Set generator Cummins este esențială pentru asigurarea unei generări fiabile de energie atunci când aveți mai multă nevoie. Instalațiile industriale, spitalele, centrele de date și clădirile comerciale depind de aceste soluții puternice de alimentare pentru a menține operațiunile critice în timpul întreruperilor. Înțelegerea cerințelor complete de întreținere vă va ajuta să maximizați durata de viață a echipamentului, să optimizați performanța și să preveniți reparațiile costisitoare de urgență. Un grup electrogen bine întreținut oferă o producție constantă de energie, minimizând în același timp costurile operaționale și riscurile de întrerupere.

Grupurile electrogeneratoare moderne necesită abordări sistematice de întreținere care să includă componentele motorului, sistemele electrice, mecanismele de răcire și sistemele de alimentare cu combustibil. Fiecare componentă are un rol esențial în fiabilitatea și performanța generală a sistemului. Programe regulate de întreținere ajută la identificarea problemelor potențiale înainte ca acestea să se transforme în defecțiuni majore care ar putea compromite securitatea alimentării cu energie. Practicile profesionale de întreținere asigură faptul că investiția dumneavoastră va continua să aducă valoare pe parcursul deceniilor.

Componente și sisteme esențiale de întreținere

Gestionarea uleiului motor și analiza acestuia

Uleiul pentru motor este esențial pentru buna funcționare a grupului generator, asigurând funcții de ungere, răcire și eliminare a contaminanților. Schimbările regulate de ulei, efectuate cu tipurile recomandate de producător, garantează o protecție optimă a motorului și o performanță maximă. Programele de analiză a uleiului ajută la identificarea uzurii interne, a surselor de contaminare și a eventualelor probleme mecanice înainte ca acestea să provoace deteriorări semnificative. Majoritatea aplicațiilor industriale necesită schimbarea uleiului la fiecare 250–500 de ore de funcționare, în funcție de factorii de sarcină și de condițiile mediului.

Filtrele de ulei de calitate trebuie înlocuite la fiecare schimbare de ulei pentru a menține o eficiență corespunzătoare a filtrării. Sistemele de filtrare bypass pot prelungi intervalul dintre schimbările de ulei, oferind în același timp un control superior al contaminanților. Verificați nivelul uleiului în mod regulat și investigați orice consum neobișnuit care ar putea indica scurgeri interne sau probleme de ardere. O gestionare corectă a uleiului influențează direct durata de viață a motorului și fiabilitatea în exploatare.

Protocoale de întreținere a sistemului de răcire

Sistemul de răcire previne suprasolicitarea motorului, menținând temperaturi optime de funcionare în diverse condiții de sarcină. Raportul amestecului de lichid de răcire trebuie să corespindă specificațiilor producătorului pentru a asigura protecția adecvată împotriva înghețului, inhibarea coroziunii și proprietățile de transfer termic. Curățarea radiatorului elimină debrisul acumulat care restricionează fluxul de aer și reduce eficiența răcirii. Testarea regulată la presiune identifică eventuale scurgeri înainte ca acestea să provoace suprasolicitări catastrofale.

Inspecia pompei de apă asigură o circulație corespunzătoare a lichidului de răcire prin blocul motor și ansamblul radiatorului. Verificarea funcionalității termostatului confirmă reglarea corectă a temperaturii în faza de pornire și în timpul funcionării normale. Intervalele de înlocuire a lichidului de răcire variază în mod tipic între 1000 și 3000 de ore de funcionare, în funcție de tipul de lichid de răcire și condițiile de operare. Sistemele de monitorizare a temperaturii oferă avertizări precoce privind eventualele probleme ale sistemului de răcire.

Optimizare și întreținere a sistemului de alimentare cu combustibil

Standardele de gestionare a calității combustibilului

Calitatea combustibilului influențează în mod semnificativ performanța motorului, conformitatea cu normele de emisii și durabilitatea componentelor. Prezența apei reprezintă una dintre cele mai frecvente probleme legate de combustibil, favorizând dezvoltarea microbiană și coroziunea componentelor sistemului de alimentare. Testarea periodică a combustibilului identifică nivelurile de contaminare, creșterea biologică și degradarea chimică care ar putea afecta funcționarea motorului. Sistemele de curățare a combustibilului elimină apa și particulele străine, restabilind calitatea acestuia la standarde acceptabile.

Aditivii pentru combustibil oferă protecție suplimentară împotriva degradării, creșterii biologice și problemelor legate de vremea rece. Tratamentele cu biocid elimină contaminarea microbială care poate obtura filtrele și coroda componentele sistemului de alimentare. Practicile de rotație a combustibilului asigură menținerea unor niveluri acceptabile de calitate pe perioade lungi de stocare. Filtrele primare și secundare de combustibil trebuie înlocuite periodic, în funcție de indicațiile presiunii diferențiale și de planul de întreținere.

Cerințe privind întreținerea sistemului de injecție

Sistemele moderne de injecție diesel funcionează la presiuni extrem de ridicate și cu toleranții stricte, ceea ce impune utilizarea unui combustibil curat și întreținerea corespunătă. Curățarea sau înlocuirea injectoarelor asigură un model corect de pulverizare și o bună atomizare a combustibilului pentru o eficiență optimă a combustiei. Pompele de înaltă presiune necesită inspecții periodice și calibrare pentru a menține debitele corecte de combustibil. Verificarea momentului de injecție asigură o putere optimă și performanță în ceea ce privește emisii.

Modulele electronice de control monitorizează parametrii de injecție și oferă informații de diagnostic pentru depanarea problemelor de performanță. Actualizările regulate ale software-ului asigură compatibilitatea cu standardele actuale de emisii și cu algoritmii de optimizare a performanții. Procedurile de eliminare a aerului din sistemul de alimentare îndepărtează aerul care ar putea cauza probleme de funcționare sau dificultăți la pornire. Servirea profesională a sistemului de injecție are loc în mod obișnuit în timpul întreținerilor majore sau atunci când apar probleme de performanță.

Inspecția și testarea sistemului electric

Proceduri de întreținere și testare a bateriei

Bateriile de pornire asigură energia electrică necesară pentru pornirea motorului și pornirea inițială a sistemului. Terminalii bateriei necesită curățare regulată pentru a preveni coroziunea, care ar putea întrerupe conexiunile electrice în timpul secvențelor critice de pornire. Monitorizarea nivelului de electrolit asigură o chimie corespunzătoare a bateriei și previne deteriorarea cauzată de condiții de lichid insuficient. Testarea la sarcină verifică capacitatea bateriei în condiții reale de pornire, nu doar prin măsurători simple de tensiune.

Sistemele de încărcare a bateriilor mențin nivelul corect de încărcare în perioadele de staționare, prevenind încărcarea excesivă care ar putea reduce durata de viață a bateriei. Funcțiile de compensare a temperaturii ajustează vitezele de încărcare în funcție de condițiile ambientale pentru a optimiza performanța și longevitatea bateriei. Majoritatea instalațiilor industriale set generator Cummins utilizează configurații multiple de baterii pentru o fiabilitate crescută și o capacitate de pornire prelungită.

Îngrijirea alternatorului și a componentelor electrice

Alternatorul transformă energia mecanică în energie electrică, menținând în același timp o reglare corespunzătoare a tensiunii și frecvenței. Verificarea și înlocuirea periei asigură un contact electric adecvat și previne deteriorarea inelelor alunecătoare sau a suprafețelor colectorului. Ungerea rulmenților asigură o funcționare silențioasă și previne defectarea prematură a componentelor rotative. Testarea izolației verifică integritatea electrică și identifică riscurile potențiale de defectare înainte ca acestea să provoace cedări.

Componentele panoului de comandă necesită inspecții și calibrări periodice pentru a asigura o monitorizare precisă și o funcționare automată corectă. Controlerele digitale oferă capacități extinse de diagnostic care ajută la identificarea problemelor incipiente înainte ca acestea să afecteze performanța sistemului. Inspecția cablajului identifică uzuri, coroziune sau probleme de conexiune care ar putea cauza defecțiuni intermittente sau cedări complete ale sistemului. Verificarea integrității sistemului de împământare previne pericolele electrice și asigură o funcționare corectă a sistemului.

Elemente esențiale pentru întreținerea sistemului de aer

Întreținerea și înlocuirea filtrului de aer

Un aport curat de aer previne contaminarea care ar putea pătrunde în camerele de ardere, unde ar putea cauza uzură prematură și degradarea performanței. Elementele filtrului de aer necesită inspecții regulate și înlocuirea conform indicatorilor de restricție sau intervalelor programate de întreținere. Sistemele pre-curățare elimină particulele mai mari înainte ca acestea să ajungă la elementele principale ale filtrului, prelungind durata de viață a filtrului și îmbunătățind eficiența filtrării. Instalarea corectă a filtrului previne ocolirea acestuia, care ar permite aerului nefiltrat să intre în motor.

Sistemele de turbocompresie comprimă aerul de admisie pentru a crește densitatea de putere și eficiența combustibilului. Verificarea turbocompresorului include identificarea scurgerilor de ulei, a zgomotelor neobișnuite sau a jocului excesiv în ansamblurile rotative. Curățarea intercoolerului elimină debrisul acumulat care restricționează fluxul de aer și reduce eficiența răcirii. Etanșarea sistemului de admisie împiedică ocolirea contaminanților și asigură trecerea întregului aer de admisie prin sistemele de filtrare.

Protocoale de întreținere a sistemului de evacuare

Sistemele de evacuare elimina gazele de ardere respectând standardele de emisii mediului înconjurător și reglementările privind zgomotul. Verificarea colectorului de evacuare identifică fisurile sau scurgerile care ar putea afecta performanța motorului sau crea pericole de siguranță. Întreținerea amortizorului și a silențiatorului asigură atenuarea corectă a zgomotului, prevenind totodată o contrapresiune excesivă care ar putea reduce puterea motorului. Sistemele de control al emisiilor necesită întreținere periodică pentru a menține conformitatea cu reglementările de mediu.

Monitorizarea temperaturii de evacuare oferă informații valoroase de diagnosticare privind starea motorului și eficiența arderii. Temperaturile ridicate ale gazelor de evacuare pot indica probleme la injecție, restricții ale filtrului de aer sau defecțiuni ale sistemului de răcire. Analiza gazelor de evacuare ajută la verificarea corectitudinii arderii și la conformitatea cu normele de emisii în timpul procedurilor obișnuite de întreținere. Serviciile profesionale pentru sistemul de evacuare abordează aspecte legate de siguranță și cerințele de conformitate reglementară.

Strategii de Planificare a Maintenancei Preventive

Rutine zilnice și săptămânale de inspecție

Inspecțiile vizuale regulate identifică problemele emergente înainte ca acestea să provoace defecte ale echipamentelor sau pericole de siguranță. Verificările zilnice includ confirmarea nivelurilor de lichid, evaluarea tensiunii curelelor și menținerea curățeniei generale. Procedurile de testare săptămânale verifică funcționarea pornirii automate, a comutatorului de transfer și a sistemului de alarmă. Documentarea rezultatelor inspecțiilor oferă informații valoroase despre tendințe, utile pentru planificarea întreținerii predictive.

Funcionarea periodică menține ungerea componentelor, previne problemele sistemului de combustibil și verifică pregătirea sistemului pentru funcionare de urgență. Testarea cu bancă de sarcină confirmă capacitatea de producere a energiei și identifică tendințele de degradare a performanței. Ciclarea sistemului de alimentare previne degradarea combustibilului și menține curățenia sistemului de injecție. Programele regulate de exerciții includ de obicei o funcionare încărcată lunar, timp de 30-60 de minute, în condiții de sarcină variabilă.

Întreținere anuală și planificarea reparațiilor capitale

Întreținerea anuală completă acoperă componentele care necesită o întreținere mai rară, asigurând în același timp fiabilitatea și performanța continue. Reglarea supapelor menține timpii corecți ai motorului și rapoartele de compresie pentru o putere optimă și eficiența combustibilului. Înlocuirea lanțului de distribuție sau a curelei previne deteriorarea gravă a motorului cauzată de defectarea componentelor. Inspecțiile majore ale componentelor identifică patternurile de uzură care ar putea necesita intervenire în următorul ciclu de întreținere.

Documentația profesională de întreținere urmărește starea componentelor, istoricul înlocuirilor și tendințele de performanță care ghidează planificarea viitoare a serviciilor. Înlocuirea preventivă a pieselor uzate previne defectele neașteptate în perioadele critice de funcționare. Respectarea garanției necesită conformitatea cu programele de întreținere ale producătorului și utilizarea pieselor și lichidelor omologate. Planificarea anuală a întreținerii coordonează activitățile de service pentru a minimiza perturbările operaționale, asigurând în același timp fiabilitatea sistemului.

Întrebări frecvente

La ce interval ar trebui să schimb uleiul la grupul meu generator

Intervalele de schimbare a uleiului depind de mai mulți factori, inclusiv numărul de ore de funcționare, condițiile de sarcină și factorii de mediu. Majoritatea aplicațiilor industriale necesită schimbări de ulei la fiecare 250-500 de ore de funcționare. Unitățile de rezervă cu durată redusă de funcționare pot prelungi intervalele la 12-24 de luni, în funcție de timpul calendaristic. Programele de analiză a uleiului oferă cele mai precise recomandări pentru optimizarea intervalelor de schimbare, bazate pe starea reală a uleiului, nu pe programe arbitrare.

Care sunt semnele că generatorul meu necesită întreținere imediată

Semnele de avertizare includ zgomote sau vibrații neobișnuite, fum excesiv de evacuare, funcționarea neregulată a motorului sau incapacitatea de a porni în mod fiabil. Pierderile de lichid, supraîncălzirea sau indicațiile anormale ale manometrelor indică și ele necesitatea unei atenții imediate. Sistemele electronice de control oferă în general coduri de diagnostic care identifică probleme specifice ce necesită un diagnostic profesional. Orice problemă legată de siguranță, cum ar fi scurgeri de combustibil sau probleme electrice, necesită oprirea imediată și intervenția unui service autorizat.

Pot efectua întreținerea grupului generator eu însumi

Sarcinile de întreținere de bază, cum ar fi inspecțiile vizuale, verificarea nivelului fluidelor și înlocuirea filtrului de aer, pot fi efectuate în mod obișnuit de personalul calificat al instalației. Procedurile complexe care implică sincronizarea motorului, sistemele de injecție sau componentele electrice necesită tehnicieni specializați cu instruire și echipamente specifice. Cerințele garanției impun adesea servicii profesionale pentru procedurile majore de întreținere. Considerentele legate de siguranță și reglementările privind mediul pot necesita, de asemenea, un serviciu profesional pentru anumite activități de întreținere.

Cum pot ști dacă grupul meu generator este dimensionat corespunzător pentru instalația mea

Dimensionarea corectă necesită o analiză completă a sarcinii, inclusiv cerințele de pornire, sarcinile continue și nevoile viitoare de extindere. Studiile profesionale ale sarcinii iau în considerare factorul de putere, distorsiunea armonică și cerințele de reglare a tensiunii. Unitățile subdimensionate s-ar putea să nu pornească motoarele mari sau să mențină o tensiune adecvată în condiții de sarcină maximă. Unitățile supradimensionate funcționează ineficient și ar putea întâmpina probleme de tip „wet stacking” în cazul motoarelor diesel. Monitorizarea regulată a sarcinii ajută la verificarea dimensionării corespunzătoare și identifică schimbările în cerințele instalației.