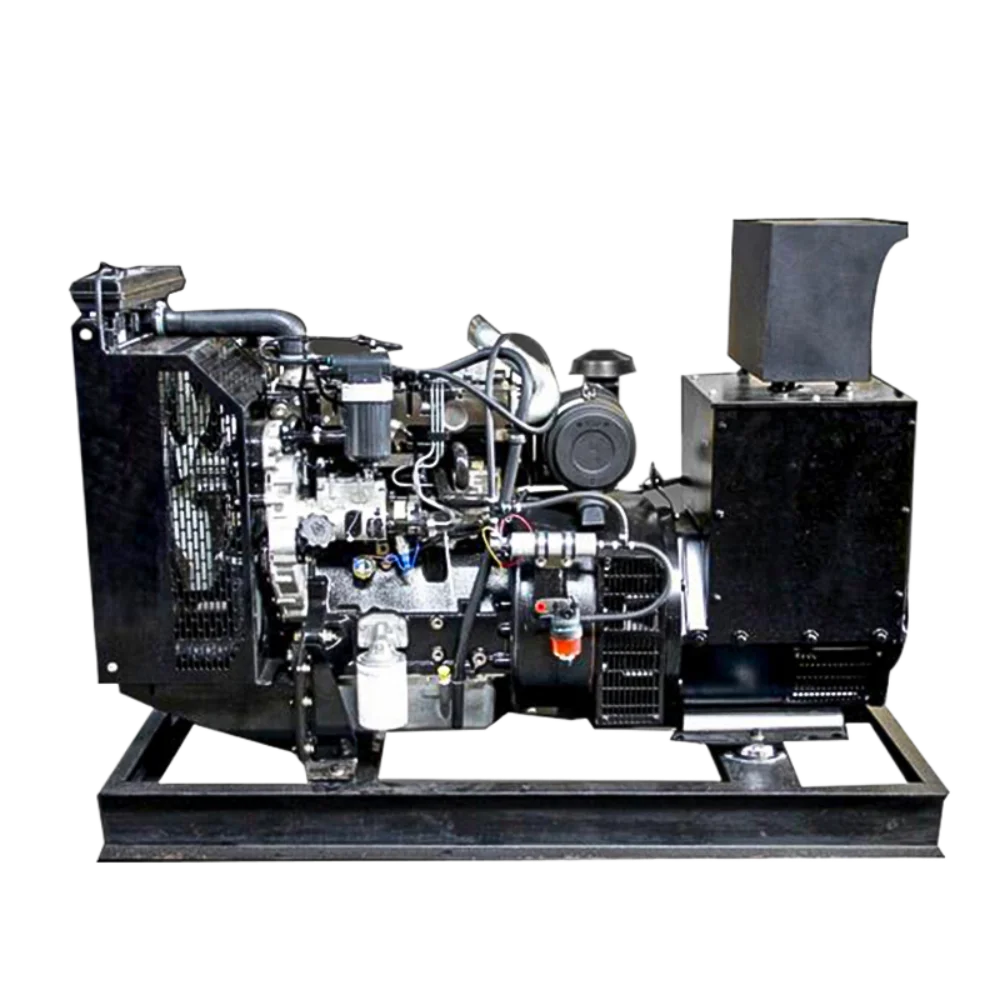

Quando operações industriais dependem de energia de reserva confiável, um grupo gerador Perkins surge como uma das soluções mais confiáveis no mercado. Esses geradores diesel robustos são projetados para oferecer desempenho consistente em diversas aplicações comerciais e industriais. No entanto, como qualquer maquinário sofisticado, ocasionalmente exigem solução de problemas para manter o funcionamento ideal. Compreender os problemas comuns e suas soluções pode prevenir paradas dispendiosas e prolongar a vida útil do seu equipamento de geração de energia.

A manutenção regular e as técnicas adequadas de resolução de problemas são essenciais para maximizar a eficiência e a confiabilidade do seu sistema de geração de energia. Este guia abrangente explora os desafios mais comuns enfrentados pelos operadores e fornece abordagens sistemáticas para diagnosticar e resolver problemas. Seja lidando com dificuldades de partida, irregularidades no desempenho ou questões elétricas, compreender os princípios fundamentais da resolução de problemas em geradores permitirá que você mantenha padrões operacionais ideais.

Problemas de Partida e Desempenho do Motor

Problemas Comuns de Partida

Dificuldades de partida representam um dos desafios mais frequentes encontrados em sistemas de geradores a diesel. Um conjunto gerador Perkins pode deixar de funcionar devido a vários fatores, incluindo problemas no sistema de combustível, bateria descarregada ou complicações mecânicas. O primeiro passo no diagnóstico de problemas de partida envolve verificar o sistema de fornecimento de combustível quanto ao nível adequado de diesel, qualidade apropriada do combustível e linhas de combustível desobstruídas. Combustível contaminado ou degradado pode afetar significativamente o desempenho do motor e impedir a ignição bem-sucedida.

A condição da bateria desempenha um papel crucial na confiabilidade da partida, especialmente em condições de tempo frio. Baterias fracas ou descarregadas não conseguem fornecer potência suficiente de partida para girar o motor efetivamente. Testes e manutenção regulares da bateria, incluindo a limpeza dos terminais e o monitoramento do nível de eletrólito, ajudam a prevenir falhas na partida. Além disso, verificar o motor de partida, o sistema de carga do alternador e as conexões elétricas garante a correta entrega de energia durante a sequência de partida.

Obstruções no sistema de admissão de ar também podem impedir o funcionamento adequado do motor. Filtros de ar sujos restringem o fluxo de ar, afetando a mistura ar-combustível necessária para a combustão. A inspeção e substituição regulares dos elementos do filtro de ar de acordo com as especificações do fabricante mantêm a respiração ideal do motor e evitam o desgaste prematuro dos componentes internos.

Irregularidades no Desempenho do Motor

Quando o seu conjunto gerador Perkins apresenta problemas de desempenho, como marcha lenta irregular, flutuações de potência ou emissão excessiva de fumaça, o diagnóstico sistemático torna-se essencial. A fumaça preta geralmente indica combustão incompleta causada por fornecimento excessivo de combustível, filtros de ar entupidos ou problemas nos injetores. A fumaça azul sugere queima de óleo, o que pode resultar de anéis de pistão desgastados, desgaste da camisa do cilindro ou problemas nas guias de válvula, exigindo atenção profissional.

A fumaça branca durante a partida é muitas vezes normal em condições frias, mas a persistência da fumaça branca indica entrada de líquido de arrefecimento na câmara de combustão, sugerindo possível falha no junta da cabeça ou na cabeça do cilindro trincada. Esses sérios problemas mecânicos requerem diagnóstico e reparo imediatos por profissionais qualificados para evitar danos catastróficos ao motor.

O funcionamento irregular do motor também pode decorrer de problemas no sistema de injeção de combustível. Injetores sujos ou desgastados podem causar uma entrega irregular de combustível, resultando em operação instável e redução da potência. A limpeza regular do sistema de combustível e a manutenção dos injetores ajudam a manter um desempenho consistente e a eficiência do combustível.

Solução de Problemas do Sistema Elétrico

Problemas de Saída do Gerador

Problemas na saída elétrica em geradores a diesel podem se manifestar como irregularidades de tensão, instabilidade de frequência ou perda total da geração de energia. Um conjunto gerador perkins com bom funcionamento deve manter saídas estáveis de tensão e frequência sob condições variadas de carga. Quando a saída de tensão se desvia dos parâmetros especificados, o sistema regulador automático de tensão pode necessitar ajuste ou substituição.

Variações de frequência muitas vezes indicam problemas no controle da rotação do motor. O sistema governador mantém uma rotação constante do motor para garantir uma saída estável de frequência elétrica. Falhas mecânicas ou eletrônicas no governador podem causar flutuações de frequência que danificam equipamentos elétricos sensíveis. A calibração e manutenção regulares do governador evitam esses problemas onerosos.

A perda total da saída elétrica enquanto o motor funciona normalmente sugere problemas no alternador ou falhas no sistema de excitação. Verificar as conexões do alternador, escovas e anéis coletores ajuda a identificar falhas elétricas comuns. Testes profissionais dos enrolamentos do alternador e circuitos de excitação podem ser necessários para problemas elétricos complexos.

Falhas no Sistema de Controle

Sistemas modernos de controle de geradores incorporam recursos sofisticados de monitoramento e proteção que aumentam a segurança e confiabilidade operacionais. No entanto, falhas no painel de controle podem impedir o funcionamento adequado do gerador ou gerar condições de alarme falso. Compreender os fundamentos do sistema de controle ajuda os operadores a distinguir entre problemas mecânicos reais e falhas no sistema de controle.

Os displays do painel de controle que exibem códigos de erro ou mensagens de aviso exigem interpretação cuidadosa de acordo com a documentação do fabricante. Cada código de erro corresponde a parâmetros específicos do sistema ou funções de proteção projetadas para prevenir danos ao equipamento. Ignorar esses avisos pode resultar em falhas mecânicas ou elétricas graves.

Falhas de sensores dentro do sistema de controle podem acionar alarmes falsos ou impedir que as funções de proteção funcionem corretamente. A calibração e teste regulares dos sensores de temperatura, interruptores de pressão e indicadores de nível garantem um monitoramento preciso e o funcionamento confiável do sistema de proteção.

Manutenção e Solução de Problemas do Sistema de Combustível

Qualidade do Combustível e Problemas de Contaminação

A qualidade do combustível impacta significativamente o desempenho e a longevidade de qualquer conjunto gerador Perkins a degradação do combustível diesel ocorre com o tempo, especialmente quando armazenado por períodos prolongados sem tratamento adequado. A contaminação por água representa um dos problemas mais sérios no sistema de combustível, promovendo o crescimento microbiano e causando danos aos injetores por corrosão e entupimento.

A amostragem e análise regulares do combustível ajudam a identificar contaminação antes que cause problemas operacionais. A inspeção visual pode revelar contaminações evidentes, como separação de água ou matéria particulada, mas a análise laboratorial fornece informações detalhadas sobre parâmetros de qualidade do combustível, incluindo número de cetano, teor de enxofre e níveis de contaminação microbiana.

A implementação de práticas adequadas de armazenamento de combustível evita muitos problemas de contaminação. Isso inclui o uso de aditivos apropriados, a manutenção de tanques de armazenamento limpos e o estabelecimento de programas de rodízio de combustível para prevenir problemas decorrentes de armazenamento prolongado. Procedimentos regulares de limpeza dos tanques e remoção de água mantêm a integridade do sistema de combustível e evitam reparos dispendiosos nos injetores.

Componentes do Sistema de Entrega de Combustível

O sistema de alimentação de combustível engloba vários componentes que devem funcionar em conjunto para fornecer combustível limpo e pressurizado ao sistema de injeção. As bombas de combustível, filtros e linhas exigem inspeção e manutenção regulares para garantir o fornecimento confiável de combustível em todas as condições operacionais. Filtros de combustível entupidos restringem o fluxo de combustível e podem causar perda de potência ou desligamento do motor durante operações com alta carga.

O desempenho da bomba de combustível afeta diretamente o funcionamento do motor, especialmente durante transições de carga. Bombas de combustível mecânicas exigem inspeção periódica de diafragmas e válvulas, enquanto bombas elétricas necessitam de verificação das conexões elétricas e testes de pressão. Pressão inadequada de combustível pode causar problemas no tempo de injeção e redução na potência gerada.

A integridade da linha de combustível é essencial para manter a pressão do sistema e evitar a entrada de ar. Linhas de combustível rachadas ou soltas permitem que o ar entre no sistema, causando funcionamento irregular e possível parada do motor. A inspeção visual regular das linhas de combustível e conexões ajuda a identificar problemas potenciais antes que causem falhas operacionais.

Gestão do Sistema de Arrefecimento

Manutenção do Sistema de Resfriamento

A manutenção adequada do sistema de arrefecimento é essencial para prevenir o superaquecimento e garantir a confiabilidade a longo prazo do seu conjunto gerador Perkins. O sistema de arrefecimento remove o excesso de calor gerado durante a combustão, mantendo temperaturas ideais de operação sob diferentes condições de carga. Verificações regulares do nível de líquido de arrefecimento e testes de pressão do sistema ajudam a identificar vazamentos ou falhas de componentes antes que causem danos graves ao motor.

A qualidade do líquido de arrefecimento afeta o desempenho do sistema e a durabilidade dos componentes. O uso da mistura correta de líquido de arrefecimento garante proteção contra congelamento, inibição de corrosão e propriedades ideais de transferência de calor. A análise regular do líquido de arrefecimento revela níveis de contaminação e esgotamento de aditivos, indicando quando é necessário substituir o líquido. A negligência na manutenção do líquido de arrefecimento pode resultar em entupimento do radiador, falha da bomba d'água e corrosão interna do motor.

O funcionamento do termostato desempenha um papel crucial na manutenção da temperatura adequada de operação do motor. Um termostato com defeito pode causar superaquecimento ou impedir que o motor atinja a temperatura ideal de funcionamento, afetando o consumo de combustível e as emissões. Testes regulares do termostato e sua substituição conforme os intervalos de manutenção evitam problemas relacionados à temperatura.

Problemas no Trocador de Calor e no Radiador

Trocadores de calor e radiadores removem calor do líquido de arrefecimento por meio de processos de circulação de ar e transferência de calor. Superfícies obstruídas ou sujas nos trocadores de calor reduzem a eficiência do resfriamento e podem causar superaquecimento em condições de alta temperatura ambiente ou operações sob carga elevada. A limpeza regular das aletas dos trocadores de calor e dos núcleos dos radiadores mantém taxas ideais de transferência de calor.

O funcionamento do ventilador é essencial para fornecer fluxo de ar adequado no sistema de refrigeração. Ventiladores acionados por correia exigem inspeção regular da tensão da correia e substituição quando necessário, enquanto ventiladores elétricos requerem verificação das conexões elétricas e testes do motor. Fluxo de ar inadequado pode causar aumentos graduais de temperatura que talvez não disparem alarmes imediatos, mas reduzem a vida útil do motor ao longo do tempo.

Restrições ao fluxo de líquido de arrefecimento no sistema podem causar superaquecimento localizado e danos aos componentes. Acúmulo de incrustações nos radiadores, passagens obstruídas no bloco do motor ou bombas d'água com falha reduzem a circulação do líquido refrigerante. A limpeza profissional do sistema e testes de fluxo ajudam a identificar problemas de circulação antes que causem falhas catastróficas.

Diagnóstico do Sistema de Lubrificação

Monitoramento da Pressão e Qualidade do Óleo

O sistema de lubrificação fornece proteção essencial para os componentes móveis do motor no seu conjunto gerador Perkins. O monitoramento da pressão do óleo ajuda a detectar possíveis problemas, como falha na bomba, desgaste dos mancais ou vazamentos de óleo, que poderiam resultar em danos catastróficos ao motor. Testes regulares de pressão do óleo em diversas condições de operação garantem lubrificação adequada em toda a faixa de rotação e carga do motor.

A análise da qualidade do óleo fornece informações valiosas sobre o estado do motor e a eficácia do sistema de lubrificação. Partículas metálicas no óleo indicam desgaste dos componentes, enquanto a diluição por combustível sugere vazamento dos injetores ou problemas na combustão. A amostragem e análise regulares do óleo ajudam a identificar problemas emergentes antes que causem falhas graves que exijam reparos custosos.

A manutenção do nível de óleo é fundamental para o funcionamento adequado do motor. Níveis baixos de óleo podem causar lubrificação inadequada e danos aos componentes, enquanto o excesso pode provocar pressão excessiva no cárter e falhas nas vedações. Verificações regulares do nível de óleo e trocas oportunas conforme as especificações do fabricante mantêm o desempenho ideal do sistema de lubrificação.

Manutenção de Componentes do Sistema de Óleo

Os filtros de óleo desempenham um papel crucial na manutenção da qualidade do óleo, removendo contaminantes e partículas de desgaste. Filtros de óleo entupidos podem causar quedas na pressão do óleo e o funcionamento da válvula de by-pass, permitindo que óleo não filtrado circule pelo motor. A substituição regular do filtro conforme os intervalos de manutenção garante um controle eficaz da contaminação e prolonga a vida útil do motor.

As bombas de óleo devem manter pressão e fluxo adequados em todo o sistema de lubrificação. O desgaste da bomba pode provocar reduções graduais na pressão, que podem não acionar alarmes imediatos, mas reduzem a vida útil dos mancais ao longo do tempo. O teste profissional da bomba de óleo e sua substituição quando necessária evitam falhas dispendiosas nos mancais e retrabalhos no motor.

Os sistemas de ventilação do cárter evitam o acúmulo excessivo de pressão que pode causar falhas nas vedações e vazamentos de óleo. Sistemas de respirador obstruídos podem causar aumento da pressão no cárter, levando ao consumo de óleo e contaminação ambiental. A limpeza e substituição regulares do respirador mantêm a pressão adequada no cárter e reduzem o consumo de óleo.

Perguntas Frequentes

Quais são os motivos mais comuns pelos quais um conjunto gerador Perkins não parte

Os problemas de partida mais frequentes incluem baterias descarregadas ou fracas, combustível contaminado, filtros de combustível entupidos, tanques de combustível vazios e motores de partida com defeito. Problemas na bateria representam aproximadamente 60% das falhas de partida, especialmente em condições de tempo frio. Sempre verifique a tensão da bateria e a densidade específica antes de investigar outras causas potenciais. Problemas relacionados ao combustível, como contaminação por água, crescimento de algas ou diesel degradado, podem impedir a combustão adequada e a partida.

Com que frequência devo realizar manutenção no meu gerador a diesel

A frequência de manutenção depende das horas de operação e das condições ambientais, mas as programações típicas incluem inspeções visuais diárias, testes semanais do sistema, verificações mensais do nível de óleo e manutenção abrangente trimestral. A troca do óleo do motor é normalmente necessária a cada 250-500 horas de operação, enquanto os filtros de combustível podem precisar ser substituídos a cada 500-1000 horas. Os filtros de ar exigem inspeção a cada 100 horas e substituição conforme condição. Siga sempre as recomendações do fabricante para o seu modelo específico e condições de operação.

Por que meu gerador produz uma saída de tensão instável

A instabilidade de tensão geralmente resulta de falhas no regulador automático de tensão, problemas no alternador ou variações na velocidade do motor. O AVR controla a saída de tensão do gerador e pode necessitar calibração ou substituição se a tensão apresentar flutuações significativas. Problemas no alternador, como escovas desgastadas, anéis coletores danificados ou falhas no enrolamento, também podem causar irregularidades na tensão. Variações na velocidade do motor devidas a problemas no governador ou no sistema de combustível provocarão flutuações correspondentes na tensão e frequência, o que pode danificar equipamentos conectados.

O que devo fazer se meu gerador superaquecer durante a operação

O desligamento imediato é essencial para evitar danos ao motor quando ocorre superaquecimento. Após permitir que o motor esfrie, verifique os níveis de líquido de arrefecimento, inspecione vazamentos e confirme o funcionamento adequado do ventilador. Aletas do radiador bloqueadas, termostatos com defeito ou falhas na bomba d'água são causas comuns de superaquecimento. Nunca remova a tampa do radiador enquanto o sistema estiver quente, pois o líquido sob pressão pode causar queimaduras graves. Pode ser necessária uma diagnóstico profissional para identificar problemas internos no motor, como falha na junta da cabeça ou passagens de arrefecimento bloqueadas, que causem problemas persistentes de superaquecimento.