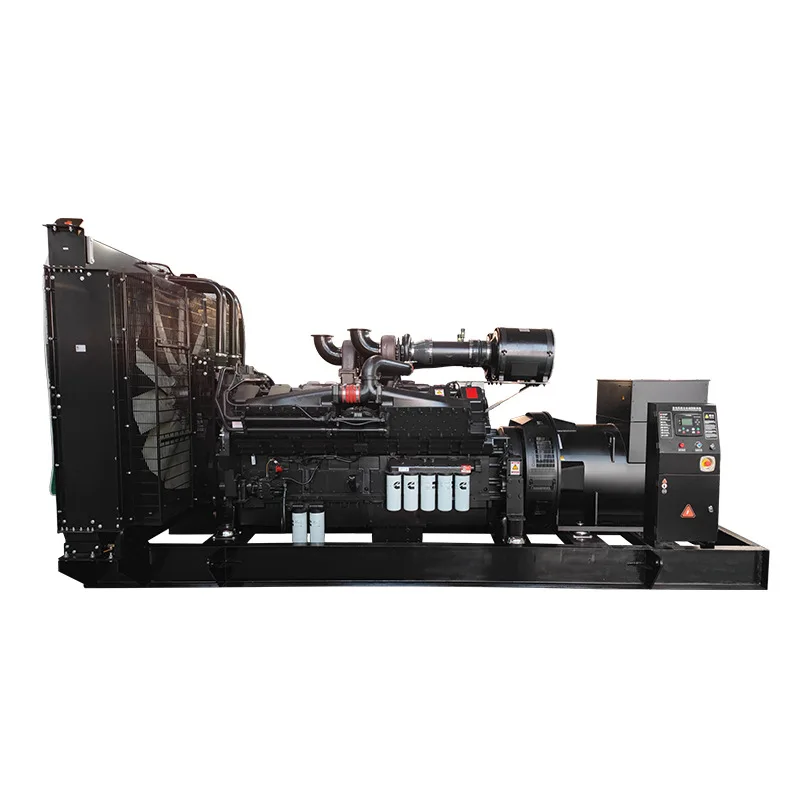

Manutenção adequada do seu Conjunto gerador Cummins é essencial para garantir uma geração de energia confiável quando você mais precisa. Instalações industriais, hospitais, centros de dados e edifícios comerciais dependem dessas soluções robustas de energia para manter operações críticas durante interrupções. Compreender os requisitos abrangentes de manutenção ajudará a maximizar a vida útil do equipamento, otimizar o desempenho e evitar reparos emergenciais custosos. Um grupo gerador bem mantido fornece uma saída de energia constante, minimizando custos operacionais e riscos de tempo de inatividade.

Conjuntos geradores modernos exigem abordagens sistemáticas de manutenção que abranjam componentes do motor, sistemas elétricos, mecanismos de refrigeração e sistemas de alimentação de combustível. Cada componente desempenha um papel fundamental na confiabilidade e no desempenho geral do sistema. Programas regulares de manutenção ajudam a identificar problemas potenciais antes que se agravem em falhas graves, que poderiam comprometer a segurança do seu fornecimento de energia. Práticas profissionais de manutenção garantem que o seu investimento continue gerando valor por décadas.

Componentes e Sistemas Essenciais de Manutenção

Gestão e Análise de Óleo do Motor

O óleo do motor é o elemento vital do seu conjunto gerador, proporcionando funções de lubrificação, arrefecimento e remoção de contaminantes. Trocas regulares de óleo utilizando as classificações especificadas pelo fabricante garantem proteção e desempenho ideais do motor. Programas de análise de óleo ajudam a identificar padrões de desgaste interno, fontes de contaminação e possíveis problemas mecânicos antes que causem danos significativos. A maioria das aplicações industriais exige trocas de óleo a cada 250 a 500 horas de funcionamento, dependendo dos fatores de carga e das condições ambientais.

Filtros de óleo de qualidade devem ser substituídos em cada troca de óleo para manter a eficiência adequada de filtração. Sistemas de filtração por derivação podem prolongar os intervalos entre trocas de óleo, ao mesmo tempo que oferecem um controle superior de contaminação. Monitore regularmente os níveis de óleo e investigue quaisquer padrões incomuns de consumo que possam indicar vazamentos internos ou problemas de combustão. A gestão adequada do óleo impacta diretamente na longevidade do motor e na confiabilidade operacional.

Protocolos de Manutenção do Sistema de Arrefecimento

O sistema de refrigeração evita o superaquecimento do motor, mantendo temperaturas ideais de funcionamento sob diferentes condições de carga. As proporções da mistura do líquido de arrefecimento devem atender às especificações do fabricante para garantir proteção adequada contra congelamento, inibição de corrosão e eficiência na transferência de calor. A limpeza do radiador remove detritos acumulados que restringem o fluxo de ar e reduzem a eficiência do resfriamento. Testes regulares de pressão identificam possíveis vazamentos antes que causem eventos catastróficos de superaquecimento.

A inspeção da bomba d'água garante a circulação adequada do líquido de arrefecimento por todo o bloco do motor e conjunto do radiador. A verificação do funcionamento do termostato confirma a regulação correta da temperatura durante a partida e as fases de operação normal. Os intervalos de substituição do líquido de arrefecimento geralmente variam entre 1000 e 3000 horas de operação, dependendo do tipo de líquido e das condições de funcionamento. Os sistemas de monitoramento de temperatura fornecem aviso precoce de possíveis problemas no sistema de refrigeração.

Otimização e Cuidados do Sistema de Combustível

Padrões de Gestão da Qualidade do Combustível

A qualidade do combustível impacta significativamente o desempenho do motor, a conformidade com as emissões e a durabilidade dos componentes. A contaminação por água representa um dos problemas mais comuns relacionados ao combustível, favorecendo o crescimento microbiano e a corrosão nos componentes do sistema de combustível. Testes regulares do combustível identificam níveis de contaminação, crescimento biológico e degradação química que possam afetar o funcionamento do motor. Sistemas de polimento de combustível removem água e partículas contaminantes, restaurando a qualidade do combustível aos padrões aceitáveis.

Aditivos para combustível fornecem proteção adicional contra degradação, crescimento biológico e problemas em climas frios. Tratamentos com biocidas eliminam a contaminação microbiana que pode entupir filtros e corroer componentes do sistema de combustível. Práticas de rotação de combustível garantem que o combustível armazenado mantenha níveis aceitáveis de qualidade ao longo de períodos prolongados. Os filtros de combustível primários e secundários exigem substituição regular com base nas leituras de pressão diferencial e nos cronogramas de manutenção.

Requisitos de Manutenção do Sistema de Injeção

Sistemas modernos de injeção diesel operam sob pressões extremamente elevadas e tolerâncias rigorosas que exigem combustível limpo e manutenção adequada. A limpeza ou substituição dos injetores de combustível garante padrões corretos de pulverização e atomização do combustível para uma eficiência ideal de combustão. As bombas de alta pressão exigem inspeção e calibração periódicas para manter taxas adequadas de fornecimento de combustível. A verificação do tempo de injeção assegura potência ideal e desempenho das emissões.

Módulos eletrônicos de controle monitoram os parâmetros de injeção e fornecem informações diagnósticas para solução de problemas de desempenho. Atualizações regulares de software garantem compatibilidade com os atuais padrões de emissões e algoritmos de otimização de desempenho. Os procedimentos de purgação do sistema de combustível removem o ar que poderia causar problemas de desempenho ou dificuldades na partida. O serviço profissional do sistema de injeção geralmente ocorre durante intervalos de manutenção importantes ou quando surgem problemas de desempenho.

Inspeção e Teste do Sistema Elétrico

Procedimentos de Manutenção e Teste de Baterias

As baterias de partida fornecem a energia elétrica necessária para a partida do motor e inicialização do sistema. Os terminais da bateria exigem limpeza regular para evitar corrosão que possa interromper as conexões elétricas durante sequências críticas de partida. O monitoramento do nível de eletrólito garante a química adequada da bateria e evita danos causados por condições de baixo nível de fluido. Testes de carga verificam a capacidade da bateria sob condições reais de carga de partida, e não apenas medições simples de tensão.

Os sistemas de carregadores de bateria mantêm níveis adequados de carga durante períodos de espera, ao mesmo tempo em que evitam sobrecarga, o que poderia reduzir a vida útil da bateria. Recursos de compensação de temperatura ajustam as taxas de carregamento com base nas condições ambientais, otimizando o desempenho e a longevidade da bateria. A maioria das instalações industriais conjunto gerador Cummins utiliza configurações múltiplas de baterias para maior confiabilidade e capacidade prolongada de partida.

Cuidados com o Alternador e Componentes Elétricos

O alternador converte energia mecânica em energia elétrica, mantendo a regulagem adequada de tensão e frequência. A inspeção e substituição das escovas garantem o bom contato elétrico e evitam danos às superfícies dos anéis coletores ou comutadores. A lubrificação dos rolamentos mantém o funcionamento suave e impede a falha prematura dos componentes rotativos. O teste de isolamento verifica a integridade elétrica e identifica riscos potenciais de falha antes que causem problemas.

Os componentes do painel de controle exigem inspeção e calibração periódicas para assegurar o monitoramento preciso e o funcionamento automático adequado. Os controladores digitais oferecem amplas capacidades diagnósticas que ajudam a identificar problemas emergentes antes que afetem o desempenho do sistema. A inspeção do chicote de fiação identifica desgastes, corrosão ou problemas de conexão que poderiam causar falhas intermitentes ou falhas completas do sistema. A verificação da integridade do sistema de aterramento evita riscos de segurança elétrica e garante o funcionamento adequado do sistema.

Essenciais de Manutenção do Sistema de Ar

Serviço e Substituição do Filtro de Ar

A entrada de ar limpa evita a contaminação que poderia penetrar nas câmaras de combustão, causando desgaste prematuro e degradação do desempenho. Os elementos do filtro de ar exigem inspeção e substituição regulares com base em indicadores de restrição ou nos intervalos programados de manutenção. Os sistemas pré-filtrantes removem partículas maiores antes que atinjam os elementos principais do filtro, prolongando a vida útil do filtro e melhorando a eficiência da filtração. A instalação adequada do filtro evita derivações que poderiam permitir a entrada de ar não filtrado no motor.

Os sistemas de turbocompressor comprimem o ar de admissão para aumentar a densidade de potência e a eficiência do combustível. A inspeção do turbocompressor inclui verificar vazamentos de óleo, ruídos incomuns ou folga excessiva nos conjuntos rotativos. A limpeza do intercooler remove detritos acumulados que restringem o fluxo de ar e reduzem a eficiência de refrigeração. A vedação do sistema de admissão de ar evita derivação de contaminação e garante que todo o ar de admissão passe pelos sistemas de filtração.

Protocolos de Manutenção do Sistema de Escape

Os sistemas de escape removem os gases de combustão enquanto atendem aos padrões ambientais de emissão e às normas de ruído. A inspeção do coletor de escape identifica rachaduras ou vazamentos que possam afetar o desempenho do motor ou criar riscos de segurança. A manutenção do silenciador e dos atenuadores de ruído assegura uma atenuação adequada de som, ao mesmo tempo que evita contrapressão excessiva que possa reduzir a potência do motor. Os sistemas de controle de emissões exigem manutenção periódica para manter a conformidade com as regulamentações ambientais.

O monitoramento da temperatura do escapamento fornece informações valiosas de diagnóstico sobre o estado do motor e a eficiência da combustão. Altas temperaturas no escapamento podem indicar problemas de injeção, restrições no filtro de ar ou falhas no sistema de refrigeração. A análise dos gases de escape ajuda a verificar a combustão adequada e o cumprimento das normas de emissões durante procedimentos rotineiros de manutenção. O serviço profissional do sistema de escapamento aborda preocupações com segurança e requisitos de conformidade regulamentar.

Estratégias de Agendamento de Manutenção Preventiva

Rotinas Diárias e Semanais de Inspeção

Inspeções visuais regulares identificam problemas emergentes antes que causem falhas no equipamento ou riscos à segurança. As verificações diárias incluem a conferência dos níveis de fluidos, avaliação da tensão das correias e a manutenção da limpeza geral. Os procedimentos de teste semanais verificam as capacidades de partida automática, o funcionamento do interruptor de transferência e a funcionalidade do sistema de alarme. A documentação dos resultados das inspeções fornece informações valiosas sobre tendências para o planejamento de manutenção preditiva.

A operação periódica mantém a lubrificação dos componentes, evita problemas no sistema de combustível e verifica a prontidão do sistema para operação de emergência. O teste com banco de cargas confirma as capacidades de potência e identifica tendências de degradação de desempenho. O ciclo do sistema de combustível previne a degradação do combustível e mantém a limpeza do sistema de injeção. Programações regulares de operação incluem normalmente uma operação com carga mensal de 30 a 60 minutos sob condições de carga variáveis.

Manutenção Anual e Planejamento de Revisão

A manutenção anual abrangente trata componentes que exigem serviços menos frequentes, garantindo ao mesmo tempo a confiabilidade e o desempenho contínuos. O ajuste das válvulas mantém o tempo adequado do motor e as taxas de compressão para potência ideal e eficiência de combustível. A substituição da corrente ou correia de sincronização evita danos catastróficos ao motor causados por falha de componentes. Inspeções de componentes principais identificam padrões de desgaste que poderiam exigir atenção durante o próximo ciclo de manutenção.

A documentação profissional de manutenção acompanha a condição dos componentes, o histórico de substituições e as tendências de desempenho que orientam o planejamento futuro de serviços. A substituição preventiva de peças sujeitas a desgaste evita falhas inesperadas durante períodos críticos de operação. A conformidade com a garantia exige adesão aos programas de manutenção do fabricante e ao uso de peças e fluidos aprovados. O planejamento anual de manutenção coordena as atividades de serviço para minimizar interrupções operacionais, garantindo ao mesmo tempo a confiabilidade do sistema.

Perguntas Frequentes

Com que frequência devo trocar o óleo no meu grupo gerador

Os intervalos de troca de óleo dependem de vários fatores, incluindo horas de operação, condições de carga e fatores ambientais. A maioria das aplicações industriais exige trocas de óleo a cada 250-500 horas de operação. Unidades de reserva com tempo de funcionamento mínimo podem estender os intervalos para 12-24 meses com base no tempo calendário. Programas de análise de óleo fornecem as orientações mais precisas para otimizar os intervalos de troca com base na condição real do óleo, em vez de cronogramas arbitrários.

Quais são os sinais de que meu gerador precisa de manutenção imediata

Sinais de advertência incluem ruídos ou vibrações incomuns, fumaça excessiva no escapamento, funcionamento irregular do motor ou falha para partidas confiáveis. Vazamentos de fluidos, superaquecimento ou leituras anormais nos indicadores também indicam necessidade de atenção imediata. Sistemas eletrônicos de controle normalmente fornecem códigos de diagnóstico que identificam problemas específicos exigindo diagnóstico profissional. Quaisquer preocupações relacionadas à segurança, como vazamentos de combustível ou problemas elétricos, exigem desligamento imediato e assistência técnica especializada.

Posso realizar a manutenção do meu conjunto gerador por conta própria

Tarefas básicas de manutenção, como inspeções visuais, verificação dos níveis de fluidos e substituição do filtro de ar, podem normalmente ser realizadas por pessoal qualificado da instalação. Procedimentos complexos que envolvem o tempo do motor, sistemas de injeção ou componentes elétricos exigem técnicos especializados com treinamento específico e equipamentos adequados. Os requisitos de garantia muitas vezes exigem serviço profissional para procedimentos maiores de manutenção. Considerações de segurança e regulamentações ambientais também podem exigir serviço profissional para certas atividades de manutenção.

Como saber se meu conjunto gerador está dimensionado corretamente para minha instalação

O dimensionamento adequado exige uma análise abrangente da carga, incluindo requisitos de partida, cargas contínuas e necessidades futuras de expansão. Estudos profissionais de carga consideram o fator de potência, a distorção harmônica e os requisitos de regulação de tensão. Unidades subdimensionadas podem não conseguir partir motores grandes ou manter a tensão adequada em condições de carga total. Unidades superdimensionadas operam com baixa eficiência e podem apresentar problemas de acúmulo de resíduos no motor em motores a diesel. O monitoramento regular da carga ajuda a verificar se o dimensionamento é adequado e identifica mudanças nas necessidades da instalação.