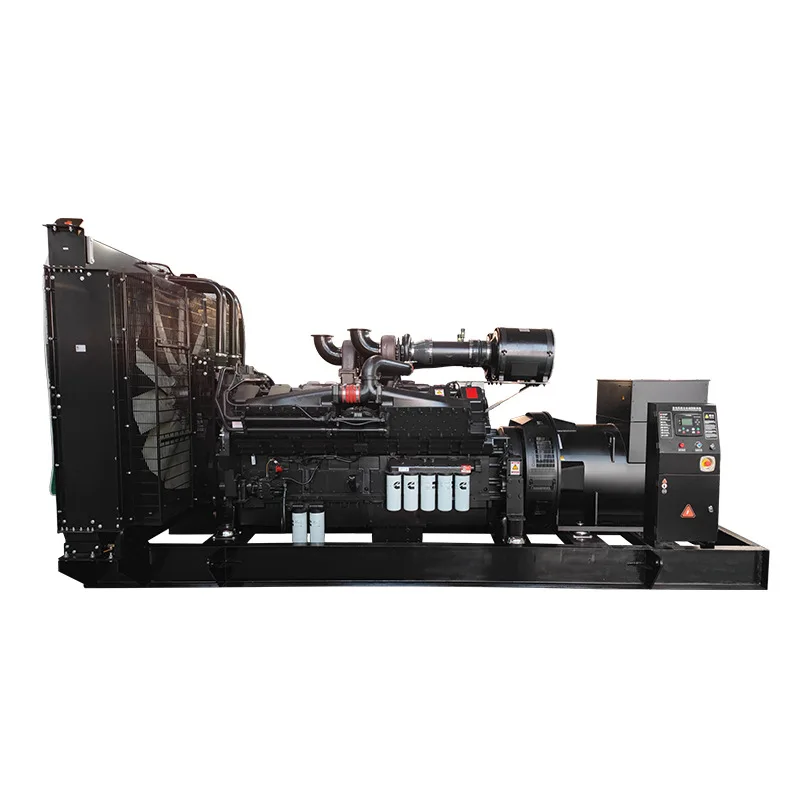

Pemeliharaan yang betul bagi Set penjana Cummins adalah penting untuk memastikan penjanaan kuasa yang boleh dipercayai apabila anda paling memerlukannya. Kemudahan industri, hospital, pusat data, dan bangunan komersial bergantung kepada penyelesaian kuasa yang kukuh ini untuk mengekalkan operasi kritikal semasa gangguan bekalan. Memahami keperluan penyelenggaraan yang komprehensif akan membantu anda memaksimumkan jangka hayat peralatan, mengoptimumkan prestasi, dan mencegah baiki kecemasan yang mahal. Set penjana yang diselenggara dengan baik memberikan output kuasa yang konsisten sambil meminimumkan kos pengendalian dan risiko gangguan.

Set penjana moden memerlukan pendekatan penyelenggaraan sistematik yang merangkumi komponen enjin, sistem elektrik, mekanisme penyejukan, dan sistem penghantaran bahan api. Setiap komponen memainkan peranan penting dalam kebolehpercayaan dan prestasi keseluruhan sistem. Jadual penyelenggaraan berkala membantu mengenal pasti masalah potensi sebelum ia merebak menjadi masalah besar yang boleh menggugat keselamatan kuasa anda. Amalan penyelenggaraan profesional memastikan pelaburan anda terus memberi nilai selama dekad-dekad.

Komponen dan Sistem Penyelenggaraan Penting

Pengurusan Minyak Enjin dan Analisis

Minyak enjin merupakan darah kehidupan set penjana anda, menyediakan fungsi pelinciran, penyejukan, dan penyingkiran pencemaran. Perubahan minyak secara berkala menggunakan gred yang ditentukan oleh pengilang memastikan perlindungan enjin dan prestasi yang optimum. Program analisis minyak membantu mengenal pasti corak haus dalaman, sumber pencemaran, dan kemungkinan masalah mekanikal sebelum ia menyebabkan kerosakan besar. Kebanyakan aplikasi perindustrian memerlukan penukaran minyak setiap 250 hingga 500 jam operasi, bergantung kepada faktor beban dan keadaan persekitaran.

Penapis minyak berkualiti mesti diganti semasa setiap kali menukar minyak bagi mengekalkan kecekapan penapisan yang sesuai. Sistem penapis laluan sampingan boleh memanjangkan tempoh antara penukaran minyak sambil memberikan kawalan pencemaran yang lebih baik. Pantau paras minyak secara berkala dan siasat sebarang corak penggunaan yang tidak normal yang mungkin menunjukkan kebocoran dalaman atau masalah pembakaran. Pengurusan minyak yang betul memberi kesan langsung terhadap jangka hayat enjin dan kebolehpercayaan operasi.

Protokol Penyelenggaraan Sistem Penyejukan

Sistem penyejukan mencegah kepanasan enjin sambil mengekalkan suhu pengendalian yang optimum dalam pelbagai keadaan beban. Nisbah campuran pendingin mesti memenuhi spesifikasi pengilang untuk memberikan perlindungan beku yang sesuai, perencatan kakisan, dan ciri pemindahan haba. Pembersihan radiator mengeluarkan sisa yang terkumpul yang menghalang pengudaraan dan mengurangkan kecekapan penyejukan. Ujian tekanan berkala mengenal pasti kebocoran yang berpotensi sebelum menyebabkan peristiwa kepanasan teruk.

Pemeriksaan pam air memastikan peredaran pendingin yang betul di seluruh blok enjin dan susunan radiator. Pengesahan fungsi termostat mengesahkan kawalan suhu yang betul semasa permulaan dan fasa pengendalian biasa. Selang masa penggantian pendingin biasanya berkisar antara 1000 hingga 3000 jam pengendalian, bergantung pada jenis pendingin dan keadaan pengendalian. Sistem pemantauan suhu memberikan amaran awal terhadap masalah yang berpotensi pada sistem penyejukan.

Pengoptimuman dan Penjagaan Sistem Bahan Api

Standard Pengurusan Kualiti Bahan Api

Kualiti bahan api memberi kesan besar terhadap prestasi enjin, pematuhan pelepasan dan jangka hayat komponen. Kontaminasi air merupakan salah satu masalah berkaitan bahan api yang paling biasa, merangsang pertumbuhan mikrob dan kakisan dalam komponen sistem bahan api. Ujian bahan api secara berkala mengenal pasti tahap pencemaran, pertumbuhan biologi, dan kerosakan kimia yang boleh menjejaskan operasi enjin. Sistem penggilapan bahan api membuang air dan pencemaran zarah serta memulihkan kualiti bahan api kepada piawaian yang diterima.

Aditif bahan api memberikan perlindungan tambahan terhadap kerosakan, pertumbuhan biologi, dan masalah cuaca sejuk. Rawatan biokid membunuh pencemaran mikrob yang boleh menyumbat penapis dan mengakis komponen sistem bahan api. Amalan putaran bahan api memastikan bahan api simpanan mengekalkan tahap kualiti yang diterima sepanjang tempoh panjang. Penapis bahan api utama dan sekunder perlu diganti secara berkala berdasarkan bacaan tekanan beza dan jadual penyelenggaraan.

Keperluan Penyelenggaraan Sistem Injeksi

Sistem suntikan diesel moden beroperasi di bawah tekanan yang sangat tinggi dan had keboleharapan yang ketat yang memerlukan bahan api bersih dan penyelenggaraan yang betul. Pembersihan atau penggantian injektor bahan api memastikan corak semburan dan pengatoman bahan api yang betul untuk kecekapan pembakaran optimum. Pam bahan api tekanan tinggi memerlukan pemeriksaan dan kalibrasi berkala untuk mengekalkan kadar penghantaran bahan api yang betul. Pengesahan masa suntikan memastikan output kuasa yang optimum dan prestasi pelepasan.

Modul kawalan elektronik memantau parameter suntikan dan memberikan maklumat diagnostik untuk menyelesaikan masalah prestasi. Kemaskini perisian secara berkala memastikan keserasian dengan piawaian pelepasan terkini dan algoritma pengoptimuman prestasi. Prosedur pelupusan udara daripada sistem bahan api mengeluarkan udara yang boleh menyebabkan masalah prestasi atau kesukaran permulaan enjin. Perkhidmatan sistem suntikan profesional biasanya dilakukan semasa selang penyelenggaraan utama atau apabila timbul masalah prestasi.

Pemeriksaan dan Ujian Sistem Elektrik

Prosedur Penyelenggaraan dan Pengujian Bateri

Bateri permulaan membekalkan kuasa elektrik yang diperlukan untuk enjin dihidupkan dan permulaan sistem awal. Terminal bateri memerlukan pembersihan berkala untuk mencegah kakisan yang boleh mengganggu sambungan elektrik semasa urutan permulaan kritikal. Pemantauan aras elektrolit memastikan kimia bateri adalah betul dan mencegah kerosakan akibat keadaan cecair yang rendah. Ujian beban mengesahkan kapasiti bateri di bawah keadaan beban permulaan sebenar, bukan hanya ukuran voltan sahaja.

Sistem pengecas bateri mengekalkan tahap casan yang betul semasa tempoh siap sedia sambil mencegah cas lebihan yang boleh mengurangkan jangka hayat bateri. Ciri pelarasan suhu menyesuaikan kadar pengecasan berdasarkan keadaan persekitaran untuk mengoptimumkan prestasi dan jangka hayat bateri. Kebanyakan industri set penjana Cummins pemasangan menggunakan konfigurasi bateri berganda untuk meningkatkan kebolehpercayaan dan memperluaskan kapasiti enjutan.

Penjagaan Alternator dan Komponen Elektrik

Alternator menukar tenaga mekanikal kepada kuasa elektrik sambil mengekalkan kawalan voltan dan frekuensi yang betul. Pemeriksaan dan penggantian berus memastikan sentuhan elektrik yang betul dan mencegah kerosakan pada gelang gelongsor atau permukaan komutator. Pelinciran galas mengekalkan operasi yang lancar dan mencegah kegagalan awal komponen berputar. Ujian penebat mengesahkan integriti elektrik dan mengenal pasti risiko kerosakan sebelum menyebabkan kegagalan.

Komponen panel kawalan memerlukan pemeriksaan dan penentukuran berkala untuk memastikan pemantauan yang tepat dan operasi automatik yang betul. Pengawal digital menyediakan kemampuan diagnostik yang luas bagi membantu mengenal pasti masalah yang sedang berkembang sebelum menjejaskan prestasi sistem. Pemeriksaan harness pendawaian mengenal pasti keausan, kakisan, atau masalah sambungan yang boleh menyebabkan kegagalan berselang-seli atau kegagalan sistem sepenuhnya. Pengesahan integriti sistem pembumian mencegah bahaya keselamatan elektrik dan memastikan operasi sistem yang betul.

Keperluan Penyelenggaraan Sistem Udara

Perkhidmatan dan Penggantian Penapis Udara

Aliran udara bersih menghalang pencemaran daripada memasuki ruang pembakaran di mana ia boleh menyebabkan kehausan awal dan penurunan prestasi. Elemen penapis udara perlu diperiksa secara berkala dan diganti berdasarkan penunjuk rintangan atau jadual penyelenggaraan. Sistem pra-penapis mengeluarkan zarah yang lebih besar sebelum sampai ke elemen penapis utama, memanjangkan jangka hayat penapis dan meningkatkan kecekapan penapisan. Pemasangan penapis yang betul mengelakkan laluan pintas yang boleh membenarkan udara tidak ditapis masuk ke enjin.

Sistem turbocharger memampatkan udara masukan untuk meningkatkan ketumpatan kuasa dan kecekapan bahan api. Pemeriksaan turbocharger termasuk memeriksa kebocoran minyak, bunyi pelik, atau pergerakan berlebihan dalam perakitan yang berputar. Pembersihan intercooler mengalih keluar sisa kotoran yang menghalang aliran udara dan mengurangkan kecekapan penyejukan. Penyegelan sistem saluran masuk udara mengelakkan pencemaran larian pintas dan memastikan semua udara masukan melalui sistem penapisan.

Protokol Penyelenggaraan Sistem Ekzos

Sistem ekzos mengalih keluar gas pembakaran sambil mematuhi piawaian pelepasan alam sekitar dan peraturan bunyi. Pemeriksaan manifold ekzos mengenal pasti retakan atau kebocoran yang boleh menjejaskan prestasi enjin atau mencipta risiko keselamatan. Penyelenggaraan damper dan peredam bunyi memastikan pelembutan bunyi yang betul sambil mencegah tekanan balik berlebihan yang boleh mengurangkan output kuasa enjin. Sistem kawalan pelepasan memerlukan penyelenggaraan berkala untuk mengekalkan pematuhan terhadap peraturan alam sekitar.

Pemantauan suhu ekzos memberikan maklumat diagnostik yang berharga mengenai keadaan enjin dan kecekapan pembakaran. Suhu ekzos yang tinggi mungkin menunjukkan masalah penginjeksian, sekatan penapis udara, atau isu sistem pendinginan. Analisis gas ekzos membantu mengesahkan pembakaran yang betul dan pematuhan pelepasan semasa prosedur penyelenggaraan rutin. Perkhidmatan sistem ekzos profesional menangani kebimbangan keselamatan dan keperluan pematuhan peraturan.

Strategi Penjadualan Penyelenggaraan Pencegahan

Rutin Pemeriksaan Harian dan Mingguan

Pemeriksaan visual berkala mengenal pasti masalah yang sedang berkembang sebelum menyebabkan kegagalan peralatan atau bahaya keselamatan. Pemeriksaan harian termasuk pengesahan paras bendalir, penilaian ketegangan tali sawat, dan penyelenggaraan kebersihan umum. Prosedur ujian mingguan mengesahkan keupayaan permulaan automatik, operasi suis pemindah, dan fungsi sistem amaran. Dokumentasi keputusan pemeriksaan memberikan maklumat trend yang berharga untuk perancangan penyelenggaraan ramalan.

Latihan berjalan mengekalkan pelinciran komponen, mencegah masalah sistem bahan api, dan mengesahkan kesiapsiagaan sistem untuk operasi kecemasan. Pengujian bank beban mengesahkan keupayaan output kuasa dan mengenal pasti corak penurunan prestasi. Kitaran sistem bahan api mencegah kerosakan bahan api dan mengekalkan kebersihan sistem suntikan. Jadual latihan berkala biasanya termasuk operasi berbeban bulanan selama 30-60 minit di bawah keadaan beban yang berubah-ubah.

Penyelenggaraan Tahunan dan Perancangan Penyelenggaraan Besar

Penyelenggaraan tahunan menyeluruh menangani komponen yang memerlukan perkhidmatan kurang kerap sambil memastikan kebolehpercayaan dan prestasi berterusan. Pelarasan injap mengekalkan masa enjin dan nisbah mampatan yang betul untuk output kuasa dan kecekapan bahan api yang optimum. Penggantian rantai masa atau tali sawat mencegah kerosakan enjin teruk akibat kegagalan komponen. Pemeriksaan komponen utama mengenal pasti corak haus yang mungkin memerlukan perhatian semasa kitaran penyelenggaraan seterusnya.

Dokumentasi penyelenggaraan profesional merekodkan keadaan komponen, sejarah penggantian, dan trend prestasi yang membimbing perancangan perkhidmatan masa depan. Penggantian pencegahan terhadap barangan haus dapat mengelakkan kegagalan yang tidak dijangka semasa tempoh operasi kritikal. Pematuhan waranti memerlukan pematuhan terhadap jadual penyelenggaraan pengilang serta penggunaan bahagian dan cecair yang diluluskan. Perancangan penyelenggaraan tahunan menyelaraskan aktiviti perkhidmatan untuk meminimumkan gangguan operasi sambil memastikan kebolehpercayaan sistem.

Soalan Lazim

Berapa kerap saya perlu menukar minyak dalam set penjana saya

Selang masa penukaran minyak bergantung pada beberapa faktor termasuk jam operasi, keadaan beban, dan faktor persekitaran. Kebanyakan aplikasi industri memerlukan penukaran minyak setiap 250-500 jam operasi. Unit sampingan dengan masa operasi minimum boleh melanjutkan selang masa hingga 12-24 bulan berdasarkan masa kalendar. Program analisis minyak memberikan panduan yang paling tepat untuk mengoptimumkan selang masa penukaran berdasarkan keadaan minyak sebenar, bukan jadual yang sewenang-wenang.

Apakah tanda-tanda penjana saya memerlukan penyelenggaraan segera

Tanda amaran termasuk bunyi bising atau getaran yang tidak biasa, asap ekzos berlebihan, operasi enjin yang tidak sekata, atau kegagalan untuk hidup dengan boleh dipercayai. Kebocoran cecair, terlalu panas, atau bacaan tolok yang tidak normal juga menunjukkan keperluan untuk mendapatkan perhatian segera. Sistem kawalan elektronik biasanya memberikan kod diagnostik yang mengenal pasti masalah tertentu yang memerlukan diagnosis profesional. Sebarang kebimbangan berkaitan keselamatan seperti kebocoran bahan api atau masalah elektrik memerlukan pemberhentian serta-merta dan perkhidmatan profesional.

Bolehkah saya melakukan penyelenggaraan set penjana sendiri

Tugasan penyelenggaraan asas seperti pemeriksaan visual, semakan paras cecair, dan penggantian penapis udara biasanya boleh dilakukan oleh kakitangan kemudahan yang berkelayakan. Prosedur kompleks yang melibatkan masa enjin, sistem injeksi, atau komponen elektrik memerlukan teknisi profesional dengan latihan dan peralatan khas. Keperluan waranti kerap menghendaki perkhidmatan profesional untuk prosedur penyelenggaraan utama. Pertimbangan keselamatan dan peraturan alam sekitar juga mungkin memerlukan perkhidmatan profesional untuk aktiviti penyelenggaraan tertentu.

Bagaimanakah saya tahu sama ada set penjana saya bersaiz sesuai untuk kemudahan saya

Pensiziran yang betul memerlukan analisis beban yang menyeluruh termasuk keperluan permulaan, beban berterusan, dan keperluan pengembangan masa depan. Kajian beban profesional mengambil kira faktor kuasa, penyisihan harmonik, dan keperluan kawalan voltan. Unit yang terlalu kecil mungkin tidak dapat memulakan motor besar atau mengekalkan voltan yang sesuai di bawah keadaan beban penuh. Unit yang terlalu besar beroperasi secara tidak cekap dan mungkin mengalami masalah penimbunan lembapan dalam enjin diesel. Pemantauan beban secara berkala membantu mengesahkan pensiziran yang mencukupi dan mengenal pasti perubahan keperluan kemudahan.