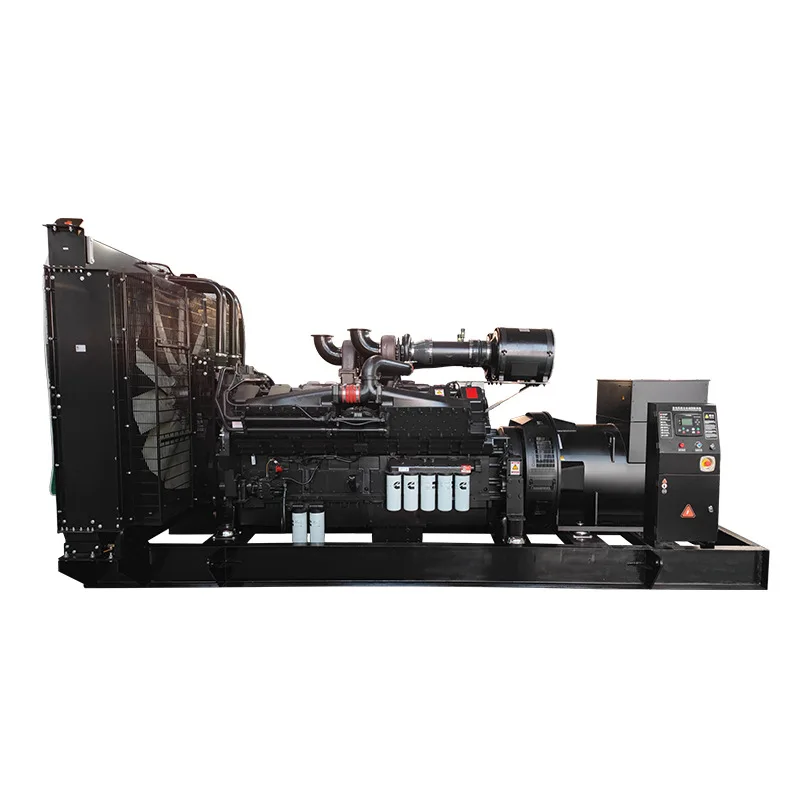

あなたのCNC VTL機の適切なメンテナンス カミンズ発電機セット 必要なときに確実な発電を保証するためには不可欠です。産業施設、病院、データセンター、商業ビルは停電時においても重要な業務を維持するために、こうした堅牢な電源ソリューションに依存しています。包括的なメンテナンス要件を理解することで、装置の寿命を最大限に延ばし、性能を最適化し、高額な緊急修理を防ぐことができます。適切にメンテナンスされた発電機セットは、運用コストと停止リスクを最小限に抑えながら、安定した電力出力を提供します。

現代の発電セットには、エンジン部品、電気システム、冷却機構、および燃料供給システムに対応した体系的なメンテナンス手法が求められます。各コンポーネントは、システム全体の信頼性と性能において極めて重要な役割を果たします。定期的なメンテナンス計画により、重大な問題へと拡大する前の段階で潜在的な課題を特定できます。これにより、電源の安全性が損なわれるリスクを回避できます。専門的なメンテナンス手法により、長期にわたり投資価値を持続させることができます。

必須のメンテナンス対象コンポーネントおよびシステム

エンジンオイルの管理と分析

エンジンオイルは発電機セットの生命線であり、潤滑、冷却、汚染物質の除去という機能を果たします。メーカーが指定する粘度クラスのオイルを使用した定期的なオイル交換を行うことで、エンジンを最適に保護し、性能を維持できます。オイル分析プログラムを利用すれば、内部の摩耗パターンや汚染源、重大な損傷を引き起こす可能性のある機械的問題を早期に検出できます。多くの産業用途では、負荷条件や環境状況に応じて、稼働時間250〜500時間ごとのオイル交換が必要です。

適切なろ過効率を維持するため、オイル交換のたびに高品質なオイルフィルターを交換する必要があります。バイパスろ過システムを導入することで、オイル交換間隔を延長しつつ、より優れた汚染制御を実現できます。オイルレベルは定期的に点検し、内部からの漏れや燃焼系の問題を示唆する異常な消費傾向がないか確認してください。適切なオイル管理は、エンジンの寿命と運転信頼性に直接影響します。

冷却システムの保守手順

冷却システムは、さまざまな負荷条件下でもエンジンの過熱を防ぎながら、最適な作動温度を維持します。凍結防止、腐食抑制および熱伝達性能を確保するため、クーラント混合比率はメーカーの仕様を満たしている必要があります。ラジエーターの清掃により、空気の流れを妨げて冷却効率を低下させる堆積物を取り除きます。定期的な圧力テストにより、重大な過熱事故が発生する前に潜在的な漏れを特定できます。

ウォーターポンプの点検により、エンジンブロックおよびラジエーターアセンブリ全体での適切なクーラント循環を確認します。サーモスタットの機能検証では、始動時および通常運転時の適切な温度制御を確認します。クーラント交換の間隔は、クーラントの種類や使用条件に応じて通常1000〜3000時間の運転時間ごとです。温度監視システムは、冷却系に問題が生じる前にお知らせする早期警戒機能を提供します。

燃料システムの最適化と保守

燃料品質管理基準

燃料の品質は、エンジン性能、排出ガス規制への適合性、および部品寿命に大きな影響を与えます。水の混入は、燃料関連の問題の中でも最も一般的なものの一つであり、燃料システム部品内での微生物の増殖や腐食を促進します。定期的な燃料試験により、エンジン運転に影響を与える可能性のある汚染レベル、生物の増殖、化学的劣化を検出できます。燃料ポリッシング装置は、水分や粒子状汚染物質を除去し、燃料の品質を許容可能な基準まで回復させます。

燃料添加剤は、劣化、生物の増殖、寒冷地での問題に対して追加的な保護を提供します。殺菌処理剤(バイオサイド)は、フィルターの目詰まりや燃料システム部品の腐食を引き起こす微生物汚染を除去します。燃料のローテーション管理により、長期保管時においても燃料が許容できる品質レベルを維持するようにします。主燃料フィルターおよび副燃料フィルターは、差圧計の読み取り値および保守スケジュールに基づき定期的に交換が必要です。

噴射システムの保守要件

現代のディーゼル噴射システムは、非常に高い圧力と狭い公差で動作しており、清浄な燃料と適切なメンテナンスが求められます。燃料インジェクタの清掃または交換により、最適な燃焼効率を実現するための適切な噴霧パターンと燃料の微粒化が保証されます。高圧燃料ポンプは、適切な燃料供給量を維持するために定期的な点検とキャリブレーションが必要です。噴射タイミングの確認は、最適な出力性能と排出ガス性能を確保するために重要です。

電子制御モジュールは噴射パラメータを監視し、性能上の問題を診断するための情報を提供します。定期的なソフトウェア更新により、最新の排出ガス規制および性能最適化アルゴリズムとの互換性が保たれます。燃料系統のエア抜き作業は、走行性能の問題や始動困難の原因となる空気を取り除きます。専門的な噴射システムの整備は、通常、主要なメンテナンス間隔時または性能上の問題が生じた際に実施されます。

電気システムの点検とテスト

バッテリーのメンテナンスおよび点検手順

スターターバッテリーは、エンジンの始動およびシステムの初期起動に必要な電力を供給します。バッテリーターミナルは、腐食が発生して重要な起動時の電気接続を妨害しないよう、定期的な清掃が必要です。電解液レベルの監視により、適切なバッテリー化学反応が維持され、液量不足による損傷を防ぎます。負荷試験は、単なる電圧測定ではなく、実際の始動負荷条件下でのバッテリー容量を確認するものです。

バッテリー充電システムは、待機期間中に適切な充電レベルを維持すると同時に、過充電を防ぎ、バッテリー寿命の短縮を回避します。温度補正機能は周囲環境に応じて充電速度を調整し、バッテリーの性能と寿命を最適化します。多くの産業用 カミンズ発電機セット 設置では、信頼性の向上と始動能力の延長のために複数のバッテリー構成を採用しています。

アルテナータおよび電気部品の保守

オルタネータは、適切な電圧および周波数の調整を維持しながら、機械的エネルギーを電気エネルギーに変換します。ブラシの点検および交換により、適切な電気接触が保たれ、スリップリングや整流子表面の損傷が防止されます。ベアリングの潤滑は、円滑な運転を維持し、回転部品の早期故障を防ぎます。絶縁試験は電気的完全性を確認し、故障を引き起こす前に潜在的な劣化リスクを特定します。

制御パネルの各部品は、正確な監視および適切な自動運転を確保するために定期的な点検とキャリブレーションが必要です。デジタルコントローラーは広範な診断機能を備えており、システム性能に影響が出る前の問題の発生を早期に把握するのに役立ちます。ワイヤーハーネスの点検では、断続的な不具合やシステム全体の故障を引き起こす可能性のある擦過、腐食、接続不良が特定されます。接地システムの完全性の検証は、電気的安全上の危険を防止し、システムの適切な動作を保証します。

エアシステムメンテナンスの基本

エアフィルターの点検および交換

清浄な吸気は、燃焼室への異物の侵入を防ぎ、早期摩耗や性能低下を回避します。エアフィルターは、圧力損失表示装置の警告または定期点検周期に応じて、定期的に点検および交換が必要です。プレクリーナー系統は、主要なフィルター要素に到達する前に大きな粒子を除去することで、フィルターの寿命を延ばし、ろ過効率を向上させます。正しいフィルター取り付け手順を遵守することで、未ろ過空気がエンジンに流入するバイパスを防止できます。

ターボチャージャーシステムは、吸入空気を圧縮して出力密度と燃料効率を向上させます。ターボチャージャーの点検では、オイル漏れ、異常な騒音、または回転部品のガタつきがないかを確認します。インターキーラーの清掃により、空気流を制限し冷却効率を低下させる堆積物を取り除きます。エアインテークシステムのシールは、汚染物質がフィルターをバイパスするのを防ぎ、すべての吸入空気がろ過システムを通ることを保証します。

排気システム保守手順

排気システムは、環境排出基準および騒音規制を満たしつつ、燃焼ガスを排出します。排気マニホールドの点検では、エンジン性能に影響を与える可能性のある亀裂や漏れを特定し、安全上の危険を回避します。マフラーおよびサイレンサーのメンテナンスは、適切な騒音低減を確保するとともに、エンジン出力を低下させる過度なバックプレッシャーを防ぎます。排出ガス浄化装置は、環境規制への適合を維持するために定期的な整備が必要です。

排気温度の監視は、エンジンの状態や燃焼効率に関する貴重な診断情報を提供します。排気温度が高くなる原因として、燃料噴射の問題、エアフィルターの詰まり、冷却システムの異常などが考えられます。排気ガス分析は、定期的なメンテナンス作業において適切な燃焼と排出ガス規制への適合を確認するために役立ちます。専門的な排気システムのメンテナンスは、安全性の確保と法的規制への対応を実現します。

予防保全スケジューリング戦略

日常および週次の点検ルーチン

定期的な目視点検により、機器の故障や安全上の危険を引き起こす前の段階で問題を発見できます。毎日の点検には、油量の確認、ベルトの張力チェック、および清掃状態の維持が含まれます。毎週のテスト手順では、自動始動機能、トランスファースイッチの動作、警報システムの機能確認を行います。点検結果の記録は、予知保全計画に役立つトレンド情報を提供します。

エクササイズ走行はコンポーネントの潤滑を維持し、燃料系の問題を防止するとともに、非常時運転におけるシステムの準備状態を確認します。負荷バンク試験は出力性能を確認し、性能劣化の傾向を特定します。燃料系のサイクル運転は燃料の劣化を防ぎ、噴射系の清浄状態を維持します。定期的なエクササイズスケジュールは、通常、さまざまな負荷条件下で毎月30〜60分間の負荷運転を含みます。

年次メンテナンスおよびオーバーホール計画

包括的な年次メンテナンスでは、頻繁ではないが定期的な点検を要するコンポーネントに対処し、引き続き信頼性と性能を確保します。バルブ調整は適切なエンジンのタイミングおよび圧縮比を維持し、最適な出力性能と燃料効率を実現します。タイミングチェーンまたはベルトの交換は、コンポーネントの故障による重大なエンジン損傷を防止します。主要コンポーネントの点検では、次回のメンテナンスサイクルで対応が必要となる摩耗パターンを特定します。

プロフェッショナルなメンテナンス記録は、コンポーネントの状態、交換履歴、および将来のサービス計画を導くための性能傾向を追跡します。摩耗部品の予防的交換により、重要な稼働期間中に予期しない故障を防止できます。保証の遵守には、メーカーが定めるメンテナンススケジュールの順守および承認された部品と流体の使用が必要です。年間メンテナンス計画は、サービス活動を調整し、運用への影響を最小限に抑えるとともにシステムの信頼性を確保します。

よくある質問

発電機セットのオイルはどのくらいの頻度で交換すべきですか

オイル交換の間隔は、稼働時間、負荷条件、環境要因などいくつかの要因によって異なります。ほとんどの産業用アプリケーションでは、250〜500時間の稼働ごとにオイル交換が必要です。稼働時間が少ない待機用ユニットは、カレンダー期間に基づいて12〜24か月まで間隔を延長できる場合があります。オイル分析プログラムは、任意のスケジュールではなく実際のオイル状態に基づいて交換間隔を最適化するための最も正確な指針を提供します。

発電機が直ちにメンテナンスを必要としているサインは何ですか

警告の兆候には、異常なノイズや振動、過剰な排気ガスの煙、不規則なエンジン運転、または確実に始動しないことが含まれます。また、液体の漏れ、過熱、または異常な計器の表示も、直ちに対応が必要であることを示しています。電子制御システムは通常、専門的な診断を要する特定の問題を識別する診断コードを提供します。燃料漏れや電気系統の問題など、安全性に関わる問題は、直ちに停止し、専門のサービスを受ける必要があります。

自分で発電機セットのメンテナンスを行ってもよいですか

視覚検査、油量の点検、エアフィルター交換などの基本的なメンテナンス作業は、通常、適切な資格を持つ施設の担当者が実施できます。エンジンのタイミング、燃料噴射システム、電気部品を含む複雑な作業は、専門の訓練と設備を備えたプロの技術者を必要とします。保証条件では、主要なメンテナンス作業についてプロによるサービスを義務付けている場合が多くあります。また、安全上の配慮や環境規制により、特定のメンテナンス作業についてプロのサービスが必要となる場合があります。

自家発電装置が施設に適切なサイズかどうかは、どのように確認すればよいですか

適切なサイズ選定には、始動時の要件、連続負荷、将来の拡張ニーズを含む包括的な負荷分析が必要です。専門的な負荷調査では、力率、高調波ひずみ、電圧調整の要件を考慮します。容量が小さい装置は、大容量モーターの起動ができなかったり、全負荷時における適切な電圧を維持できない可能性があります。一方、容量が大きすぎる装置は非効率に動作し、ディーゼルエンジンではウェットスタッキング(不完全燃焼)の問題が発生する場合があります。定期的な負荷監視により、適切なサイズ選定が確認でき、施設の変化する要求事項を把握できます。