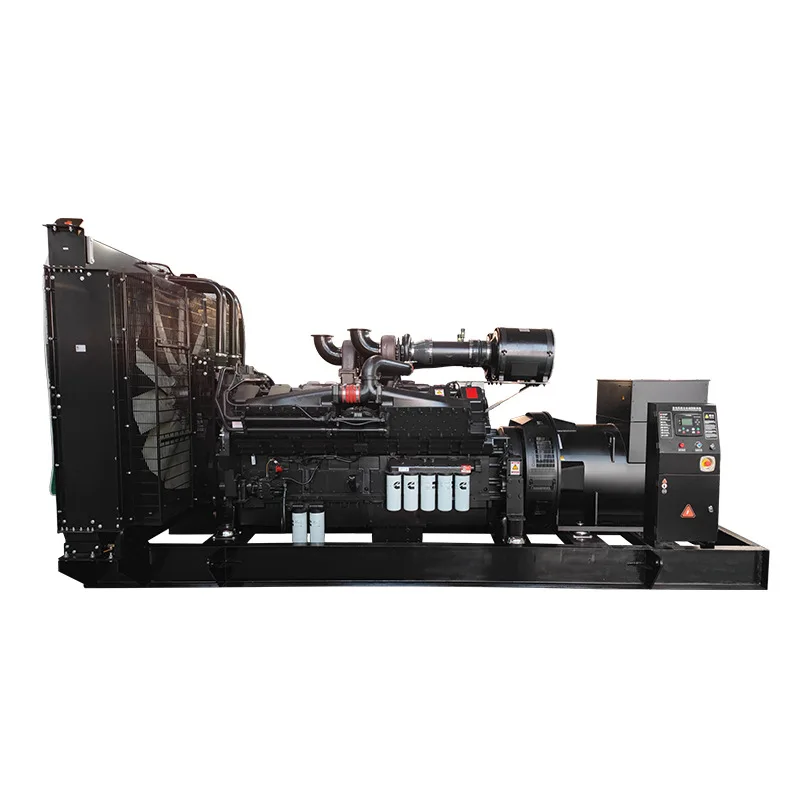

Perawatan yang tepat dari Set generator Cummins sangat penting untuk memastikan pembangkitan listrik yang andal saat Anda paling membutuhkannya. Fasilitas industri, rumah sakit, pusat data, dan gedung komersial bergantung pada solusi tenaga listrik yang tangguh ini untuk menjaga kelangsungan operasi kritis selama pemadaman. Memahami persyaratan perawatan secara komprehensif akan membantu Anda memaksimalkan umur peralatan, mengoptimalkan kinerja, serta mencegah perbaikan darurat yang mahal. Sebuah genset yang dirawat dengan baik memberikan keluaran daya yang konsisten sekaligus meminimalkan biaya operasional dan risiko gangguan.

Set generator modern memerlukan pendekatan perawatan sistematis yang mencakup komponen mesin, sistem kelistrikan, mekanisme pendinginan, dan sistem pengiriman bahan bakar. Setiap komponen memainkan peran penting dalam keandalan dan kinerja keseluruhan sistem. Jadwal perawatan rutin membantu mengidentifikasi potensi masalah sebelum berkembang menjadi masalah besar yang dapat mengganggu keamanan pasokan listrik Anda. Praktik perawatan profesional memastikan investasi Anda terus memberikan nilai selama puluhan tahun.

Komponen dan Sistem Perawatan Penting

Manajemen Oli Mesin dan Analisis

Oli mesin berfungsi sebagai darah bagi genset Anda, menyediakan pelumasan, pendinginan, dan fungsi penghilangan kontaminasi. Penggantian oli secara berkala menggunakan kualitas oli yang ditentukan oleh pabrikan memastikan perlindungan mesin dan kinerja yang optimal. Program analisis oli membantu mengidentifikasi pola keausan internal, sumber kontaminasi, serta potensi masalah mekanis sebelum menyebabkan kerusakan serius. Sebagian besar aplikasi industri memerlukan penggantian oli setiap 250–500 jam operasi, tergantung pada faktor beban dan kondisi lingkungan.

Filter oli berkualitas harus diganti setiap kali penggantian oli untuk menjaga efisiensi penyaringan yang tepat. Sistem filtrasi bypass dapat memperpanjang interval penggantian oli sekaligus memberikan kontrol kontaminasi yang lebih baik. Pantau level oli secara rutin dan selidiki pola konsumsi yang tidak biasa karena bisa jadi menandakan kebocoran internal atau masalah pembakaran. Manajemen oli yang tepat secara langsung memengaruhi umur panjang mesin dan keandalan operasional.

Protokol Pemeliharaan Sistem Pendingin

Sistem pendingin mencegah mesin terlalu panas sambil menjaga suhu operasi optimal dalam berbagai kondisi beban. Rasio campuran cairan pendingin harus memenuhi spesifikasi pabrikan untuk memberikan perlindungan terhadap pembekuan, penghambatan korosi, serta sifat perpindahan panas yang baik. Pembersihan radiator menghilangkan kotoran yang menumpuk dan menghambat aliran udara serta mengurangi efisiensi pendinginan. Pengujian tekanan secara berkala membantu mengidentifikasi kebocoran potensial sebelum menyebabkan peristiwa overheat yang parah.

Pemeriksaan pompa air memastikan sirkulasi cairan pendingin yang tepat di seluruh blok mesin dan perakitan radiator. Verifikasi fungsi termostat mengonfirmasi pengaturan suhu yang tepat selama fase startup dan operasi normal. Interval penggantian cairan pendingin biasanya berkisar antara 1000-3000 jam operasi, tergantung pada jenis cairan pendingin dan kondisi operasi. Sistem pemantauan suhu memberikan peringatan dini terhadap kemungkinan masalah pada sistem pendingin.

Optimalisasi dan Perawatan Sistem Bahan Bakar

Standar Manajemen Kualitas Bahan Bakar

Kualitas bahan bakar secara signifikan memengaruhi kinerja mesin, kepatuhan terhadap emisi, dan umur panjang komponen. Kontaminasi air merupakan salah satu masalah terkait bahan bakar yang paling umum, mendorong pertumbuhan mikroba dan korosi pada komponen sistem bahan bakar. Pengujian bahan bakar secara rutin mengidentifikasi tingkat kontaminasi, pertumbuhan biologis, dan degradasi kimia yang dapat memengaruhi operasi mesin. Sistem pelumusan bahan bakar menghilangkan air dan partikulat kontaminasi sekaligus mengembalikan kualitas bahan bakar ke standar yang dapat diterima.

Aditif bahan bakar memberikan perlindungan tambahan terhadap degradasi, pertumbuhan mikroba, dan masalah cuaca dingin. Perlakuan biocide menghilangkan kontaminasi mikroba yang dapat menyumbat filter dan merusak korosi pada komponen sistem bahan bakar. Praktik perputaran bahan bakar memastikan bahan bakar yang disimpan tetap menjaga tingkat kualitas yang dapat diterima selama periode panjang. Filter bahan bakar primer dan sekunder memerlukan penggantian rutin berdasarkan pembacaan tekanan diferensial dan jadwal perawatan.

Persyaratan Pemeliharaan Sistem Injeksi

Sistem injeksi diesel modern beroperasi pada tekanan sangat tinggi dan toleransi ketat yang menuntut bahan bakar bersih dan perawatan yang tepat. Pembersihan atau penggantian injektor bahan bakar memastikan pola semprotan dan atomisasi bahan bakar yang tepat untuk efisiensi pembakaran optimal. Pompa bahan bakar tekanan tinggi memerlukan pemeriksaan dan kalibrasi berkala untuk menjaga laju pengiriman bahan bakar yang sesuai. Verifikasi waktu injeksi memastikan keluaran tenaga dan kinerja emisi yang optimal.

Modul kontrol elektronik memantau parameter injeksi dan memberikan informasi diagnostik untuk mengatasi masalah kinerja. Pembaruan perangkat lunak secara berkala memastikan kompatibilitas dengan standar emisi terkini dan algoritma optimasi kinerja. Prosedur pembuangan udara pada sistem bahan bakar menghilangkan udara yang dapat menyebabkan masalah kinerja atau kesulitan saat menyalakan mesin. Layanan sistem injeksi profesional biasanya dilakukan selama interval perawatan besar atau ketika muncul masalah kinerja.

Pemeriksaan dan Pengujian Sistem Kelistrikan

Prosedur Perawatan dan Pengujian Baterai

Baterai starter menyediakan daya listrik yang diperlukan untuk kruk engkol mesin dan pengaktifan sistem awal. Terminal baterai memerlukan pembersihan rutin untuk mencegah korosi yang dapat mengganggu koneksi listrik selama proses startup penting. Pemantauan tingkat elektrolit memastikan kimia baterai tetap optimal dan mencegah kerusakan akibat kondisi cairan rendah. Pengujian beban memverifikasi kapasitas baterai di bawah kondisi beban starter aktual, bukan hanya berdasarkan pengukuran tegangan semata.

Sistem pengisi baterai menjaga tingkat pengisian yang tepat selama periode siaga serta mencegah pengisian berlebih yang dapat memperpendek umur baterai. Fitur kompensasi suhu menyesuaikan laju pengisian berdasarkan kondisi lingkungan untuk mengoptimalkan kinerja dan umur panjang baterai. Sebagian besar instalasi industri set generator Cummins menggunakan konfigurasi baterai ganda atau lebih untuk meningkatkan keandalan dan memperluas kapasitas starter.

Perawatan Alternator dan Komponen Kelistrikan

Alternator mengubah energi mekanis menjadi daya listrik sambil mempertahankan regulasi tegangan dan frekuensi yang tepat. Pemeriksaan dan penggantian sikat memastikan kontak listrik yang baik serta mencegah kerusakan pada cincin slip atau permukaan komutator. Pelumasan bantalan menjaga kelancaran operasi dan mencegah kegagalan dini pada komponen berputar. Pengujian isolasi memverifikasi integritas listrik dan mengidentifikasi risiko kerusakan sebelum menyebabkan kegagalan.

Komponen panel kontrol memerlukan pemeriksaan dan kalibrasi berkala untuk memastikan pemantauan yang akurat dan operasi otomatis yang benar. Pengendali digital menyediakan kemampuan diagnostik yang luas untuk membantu mengidentifikasi masalah yang berkembang sebelum memengaruhi kinerja sistem. Pemeriksaan harness kabel mengidentifikasi gesekan, korosi, atau masalah koneksi yang dapat menyebabkan gangguan intermiten atau kegagalan sistem total. Verifikasi integritas sistem grounding mencegah bahaya keselamatan listrik dan memastikan operasi sistem yang tepat.

Panduan Pemeliharaan Sistem Udara

Pelayanan dan Penggantian Filter Udara

Intake udara yang bersih mencegah kontaminasi masuk ke ruang pembakaran yang dapat menyebabkan keausan dini dan penurunan performa. Elemen filter udara perlu diperiksa secara berkala dan diganti berdasarkan indikator hambatan atau interval pemeliharaan terjadwal. Sistem pre-cleaner menghilangkan partikel yang lebih besar sebelum mencapai elemen filter utama, sehingga memperpanjang usia filter dan meningkatkan efisiensi penyaringan. Pemasangan filter yang benar mencegah terjadinya bypass yang dapat memungkinkan udara tak tersaring masuk ke mesin.

Sistem turbocharger memampatkan udara masuk untuk meningkatkan kerapatan daya dan efisiensi bahan bakar. Pemeriksaan turbocharger mencakup pengecekan kebocoran oli, suara tidak biasa, atau gerakan berlebih pada perakitan yang berputar. Pembersihan intercooler menghilangkan kotoran yang menumpuk dan membatasi aliran udara serta mengurangi efisiensi pendinginan. Penyegelan sistem intake udara mencegah kontaminasi lolos dan memastikan seluruh udara masuk melewati sistem penyaringan.

Protokol Pemeliharaan Sistem Pembuangan

Sistem pembuangan mengalirkan gas hasil pembakaran sambil memenuhi standar emisi lingkungan dan peraturan kebisingan. Pemeriksaan manifold pembuangan mengidentifikasi retakan atau kebocoran yang dapat memengaruhi kinerja mesin atau menimbulkan bahaya keselamatan. Pemeliharaan muffler dan peredam suara memastikan peredaman suara yang tepat sekaligus mencegah tekanan balik berlebih yang dapat mengurangi daya keluaran mesin. Sistem kontrol emisi memerlukan perawatan berkala untuk menjaga kepatuhan terhadap peraturan lingkungan.

Pemantauan suhu knalpot memberikan informasi diagnostik berharga mengenai kondisi mesin dan efisiensi pembakaran. Suhu knalpot yang tinggi dapat menunjukkan masalah injeksi, hambatan pada filter udara, atau masalah sistem pendingin. Analisis gas buang membantu memverifikasi pembakaran yang tepat serta kepatuhan terhadap standar emisi selama prosedur perawatan rutin. Layanan sistem knalpot profesional menangani aspek keselamatan dan kepatuhan terhadap persyaratan regulasi.

Strategi Penjadwalan Pemeliharaan Preventif

Rutinitas Pemeriksaan Harian dan Mingguan

Inspeksi visual secara berkala mengidentifikasi masalah yang sedang berkembang sebelum menyebabkan kegagalan peralatan atau bahaya keselamatan. Pemeriksaan harian mencakup verifikasi level cairan, penilaian ketegangan sabuk, serta pemeliharaan kebersihan umum. Prosedur pengujian mingguan memverifikasi kemampuan start otomatis, operasi saklar transfer, dan fungsi sistem alarm. Dokumentasi hasil inspeksi memberikan informasi tren yang berguna untuk perencanaan perawatan prediktif.

Latihan berjalan menjaga pelumasan komponen, mencegah masalah sistem bahan bakar, dan memverifikasi kesiapan sistem untuk operasi darurat. Pengujian beban bank mengonfirmasi kemampuan keluaran daya dan mengidentifikasi tren penurunan kinerja. Siklus sistem bahan bakar mencegah degradasi bahan bakar dan menjaga kebersihan sistem injeksi. Jadwal latihan rutin biasanya mencakup operasi bulanan dengan beban selama 30-60 menit dalam kondisi beban yang bervariasi.

Pemeliharaan Tahunan dan Perencanaan Perbaikan

Pemeliharaan tahunan komprehensif menangani komponen yang memerlukan perawatan lebih jarang sambil memastikan keandalan dan kinerja berkelanjutan. Penyetelan katup menjaga waktu mesin dan rasio kompresi yang tepat untuk keluaran daya optimal dan efisiensi bahan bakar. Penggantian rantai atau sabuk waktu mencegah kerusakan mesin yang parah akibat kegagalan komponen. Inspeksi komponen utama mengidentifikasi pola keausan yang mungkin memerlukan perhatian selama siklus perawatan berikutnya.

Dokumentasi perawatan profesional mencatat kondisi komponen, riwayat penggantian, dan tren kinerja yang menjadi panduan dalam perencanaan layanan mendatang. Penggantian preventif komponen yang mengalami keausan mencegah terjadinya kegagalan tak terduga selama periode operasi kritis. Kepatuhan garansi mengharuskan pemenuhan jadwal perawatan pabrikan serta penggunaan suku cadang dan cairan yang telah disetujui. Perencanaan perawatan tahunan mengoordinasikan kegiatan layanan untuk meminimalkan gangguan operasional sekaligus memastikan keandalan sistem.

FAQ

Seberapa sering saya harus mengganti oli pada genset saya

Interval penggantian oli bergantung pada beberapa faktor, termasuk jam operasi, kondisi beban, dan faktor lingkungan. Sebagian besar aplikasi industri memerlukan penggantian oli setiap 250-500 jam operasi. Unit siaga dengan waktu operasi minimal dapat memperpanjang interval hingga 12-24 bulan berdasarkan waktu kalender. Program analisis oli memberikan panduan paling akurat untuk mengoptimalkan interval penggantian berdasarkan kondisi oli yang sebenarnya, bukan jadwal yang ditentukan secara sembarang.

Apa saja tanda bahwa generator saya membutuhkan perawatan segera

Tanda peringatan meliputi suara atau getaran yang tidak biasa, asap knalpot berlebihan, kondisi mesin yang tidak stabil, atau kegagalan untuk menyala secara andal. Kebocoran cairan, panas berlebih, atau pembacaan alat ukur yang tidak normal juga menunjukkan perlunya perhatian segera. Sistem kontrol elektronik biasanya memberikan kode diagnostik yang mengidentifikasi masalah tertentu yang memerlukan diagnosis oleh tenaga profesional. Setiap masalah terkait keselamatan seperti kebocoran bahan bakar atau gangguan kelistrikan memerlukan penghentian segera dan penanganan oleh teknisi profesional.

Apakah saya dapat melakukan perawatan pada genset saya sendiri

Tugas perawatan dasar seperti inspeksi visual, pemeriksaan level cairan, dan penggantian filter udara biasanya dapat dilakukan oleh personel fasilitas yang berkualitas. Prosedur kompleks yang melibatkan waktu mesin, sistem injeksi, atau komponen listrik memerlukan teknisi profesional dengan pelatihan dan peralatan khusus. Persyaratan garansi sering mengharuskan layanan profesional untuk prosedur perawatan utama. Pertimbangan keselamatan dan peraturan lingkungan juga dapat mengharuskan layanan profesional untuk kegiatan perawatan tertentu.

Bagaimana saya tahu apakah genset saya memiliki ukuran yang tepat untuk fasilitas saya

Pemilihan ukuran yang tepat memerlukan analisis beban secara komprehensif, termasuk kebutuhan saat mulai beroperasi, beban kontinu, dan kebutuhan ekspansi di masa depan. Studi beban profesional mempertimbangkan faktor daya, distorsi harmonik, dan persyaratan regulasi tegangan. Unit yang terlalu kecil mungkin tidak dapat menghidupkan motor besar atau mempertahankan tegangan yang sesuai dalam kondisi beban penuh. Unit yang terlalu besar beroperasi secara tidak efisien dan dapat mengalami masalah wet stacking pada mesin diesel. Pemantauan beban secara berkala membantu memverifikasi kesesuaian ukuran serta mengidentifikasi perubahan kebutuhan fasilitas.