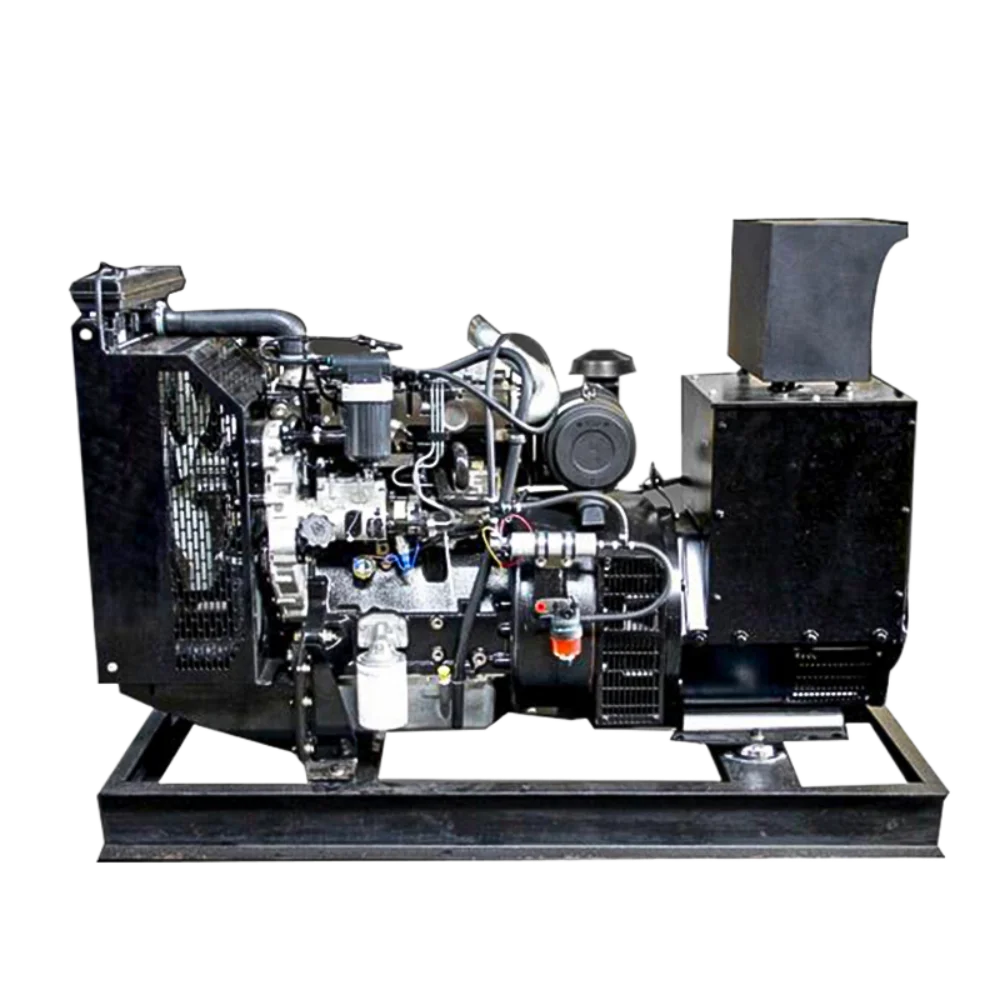

Amikor az ipari műveletek megbízható tartalékenergiától függenek, a Perkins generátorbetét a piacon egyik legmegbízhatóbb megoldásnak számít. Ezeket a robosztus dízelgenerátorokat különféle kereskedelmi és ipari alkalmazások során folyamatos teljesítmény nyújtására tervezték. Ugyanakkor, mint bármely összetett gépezetnél, időnként szükség lehet hibaelhárításra az optimális üzem fenntartása érdekében. A gyakori problémák és azok megoldásainak ismerete megelőzheti a költséges leállásokat, és meghosszabbíthatja az energiaellátó berendezés üzemidejét.

A rendszeres karbantartás és a megfelelő hibaelhárítási technikák elengedhetetlenek a villamosenergia-termelő rendszer hatékonyságának és megbízhatóságának maximalizálásához. Ez az átfogó útmutató a kezelők által gyakran tapasztalt leggyakoribb kihívásokat vizsgálja, és rendszerszemléletű módszereket kínál a problémák diagnosztizálására és megoldására. Akár indítási gondokkal, teljesítménybeli szabálytalanságokkal vagy elektromos problémákkal küzd, az alapvető generátor-hibaelhárítási elvek megértése lehetővé teszi, hogy fentartsa a működés kiemelkedő színvonalát.

Motorindítási és teljesítményproblémák

Gyakori indítási problémák

Az indítási nehézségek a dízelgenerátor-rendszerekkel kapcsolatban fellépő leggyakoribb kihívások egyike. Egy Perkins generátor egység több ok miatt is képtelen lehet az indításra, beleértve a tüzelőanyag-rendszer problémáit, akkumulátor-hibákat vagy mechanikai komplikációkat. Az indítási problémák diagnosztizálásának első lépése a tüzelőanyag-ellátó rendszer ellenőrzése, figyelemmel a megfelelő dízelszintre, a megfelelő üzemanyag-minőségre és a tiszta üzemanyagcsövekre. A szennyezett vagy romlott üzemanyag jelentősen befolyásolhatja a motor teljesítményét, és megakadályozhatja a sikeres gyújtást.

Az akkumulátor állapota alapvető fontosságú a megbízható indítás szempontjából, különösen hideg időjárási körülmények között. A gyenge vagy lemerült akkumulátorok nem biztosítanak elegendő indítóteljesítményt ahhoz, hogy hatékonyan elindítsák a motort. Rendszeres akkumulátor-ellenőrzés és karbantartás, beleértve a kapcsok tisztítását és az elektrolit szint figyelését, segít megelőzni az indítási hibákat. Emellett az indítómotor, az alternátor töltőrendszerének és az elektromos csatlakozások ellenőrzése biztosítja a megfelelő energiaellátást az indítási folyamat során.

A levegőbevezető rendszer eltömődése szintén megakadályozhatja a motor megfelelő működését. A szennyezett légszűrők korlátozzák a levegőáramlást, így befolyásolják az égéshez szükséges üzemanyag-levegő keveréket. A légszűrő-elemek rendszeres ellenőrzése és a gyártó előírásai szerinti cseréje optimális motorlehetést biztosít, és megelőzi a belső alkatrészek korai kopását.

Motor teljesítményének szabálytalanságai

Amikor a Perkins generátor egység teljesítményproblémákat tapasztal, mint például egyenetlen alapjárat, teljesítményingadozás vagy túlzott füst kibocsátása, rendszerszerű diagnosztika válik szükségessé. A fekete füst általában a tüzelőanyag túladagolásából, eldugult légszűrőkből vagy befecskendező problémákból eredő hiányos égést jelez. A kék füst olajégést jelezhet, amely kopott dugattyúgyűrűkre, hengergyára kopásra vagy szelelvezetési problémákra utalhat, melyek szakmai figyelmet igényelnek.

A fehér füst hideg indításkor gyakran normális, de tartósan megjelenő fehér füst azt jelzi, hogy hűtőfolyadék kerül az égéstérbe, ami potenciális fej tömítés meghibásodására vagy repedt hengerfejre utalhat. Ezek a komoly mechanikai hibák azonnali szakmai diagnózist és javítást igényelnek, hogy megakadályozzák a katasztrofális motor károsodást.

A motor üzemének szabálytalan működése a befecskendezőrendszer hibáiból is eredhet. A szennyezett vagy elhasználódott befecskendezők egyenetlen üzemanyag-befecskendezést okozhatnak, amely durva működéshez és csökkent teljesítményhez vezet. A rendszeres üzemanyagrendszer-tisztítás és befecskendezőkarbantartás segít fenntartani az állandó teljesítményt és az üzemanyag-hatékonyságot.

Elektromos rendszer hibaelhárítása

Generátor kimeneti problémák

A dízelgenerátorok elektromos kimeneti hibái feszültség-ingadozásokként, frekvencia-instabilitásként vagy teljes áramtermelés-kimaradásként jelentkezhetnek. Egy megfelelően működő perkins generátorrendszernek változó terhelési körülmények között is stabil feszültség- és frekvenciakimenetet kell biztosítania. Amikor a feszültségkimenet eltér az előírt paraméterektől, az automatikus feszültségszabályozó rendszert ki kell igazítani vagy ki kell cserélni.

A frekvenciaingadozások gyakran a motorfordulatszám-szabályozás problémáira utalnak. A szabályozórendszer állandó motorfordulatot biztosít, hogy stabil elektromos frekvenciakimenetet érjen el. Mechanikus vagy elektronikus szabályozóhibák frekvenciaingadozást okozhatnak, amely károsíthat az érzékeny villamos berendezéseket. A rendszeres szabályozó-kalibrálás és karbantartás megelőzi ezeket a költséges hibákat.

Az elektromos kimenet teljes megszűnése, miközben a motor normálisan üzemel, az áramfejlesztő hibájára vagy gerjesztőrendszer-meghibásodásra utalhat. Az áramfejlesztő csatlakozásainak, szelepeinek és csúszógyűrűinek ellenőrzése segíthet gyakori villamos hibák azonosításában. Összetett villamos problémák esetén szakmai vizsgálat szükséges lehet az áramfejlesztő tekercselések és gerjesztőkörök tekintetében.

Vezérlőrendszer meghibásodások

A modern generátorvezérlő rendszerek kifinomult figyelő- és védelmi funkciókat tartalmaznak, amelyek javítják az üzemeltetés biztonságát és megbízhatóságát. Azonban a vezérlőpanel hibái megakadályozhatják a generátor megfelelő működését, vagy hamis riasztásokat okozhatnak. A vezérlőrendszer alapjainak ismerete segíti az üzemeltetőket abban, hogy megkülönböztessék a tényleges mechanikai problémákat a vezérlőrendszer-hibáktól.

A vezérlőpanel kijelzői, amelyek hibakódokat vagy figyelmeztető üzeneteket jelenítenek meg, a gyártó dokumentációjának megfelelő gondos értelmezést igényelnek. Minden hibakód egy adott rendszerparaméterhez vagy védelmi funkcióhoz kapcsolódik, amely az eszköz sérülésének megelőzésére szolgál. Ezek figyelmen kívül hagyása súlyos mechanikai vagy villamos meghibásodáshoz vezethet.

A szabályozórendszerben fellépő érzékelőhibák hamis riasztásokat okozhatnak, vagy megakadályozhatják a védőfunkciók helyes működését. A hőmérsékletérzékelők, nyomáskapcsolók és szintjelzők rendszeres kalibrálása és tesztelése biztosítja a pontos figyelést és a megbízható védelmi rendszer működését.

Üzemanyag-rendszer karbantartása és hibaelhárítása

Üzemanyag minősége és szennyeződési problémák

Az üzemanyag minősége jelentősen befolyásolja bármely gép teljesítményét és élettartamát perkins generátor szett a dízelüzemanyag idővel minőségromlást szenved, különösen ha hosszabb ideig tárolják megfelelő kezelés nélkül. Az üzemanyagban lévő vízszennyeződés az egyik legsúlyosabb probléma, mivel elősegíti a mikrobiológiai növekedést, valamint korróziót és befogást okozva károsíthatja az injektorokat.

A rendszeres üzemanyag-mintavételezés és elemzés segít azonosítani a szennyeződéseket, mielőtt működési problémákat okoznának. A vizuális ellenőrzés felfedheti az egyértelmű szennyeződéseket, mint például a vízleválás vagy a szilárd részecskék jelenléte, de a laboratóriumi elemzés részletes információkat szolgáltat az üzemanyag minőségének paramétereiről, beleértve a cetánszámot, a kén tartalmat és a mikrobiológiai szennyeződés szintjét.

A megfelelő üzemanyag-tárolási gyakorlatok alkalmazása számos szennyeződési problémát megelőzhet. Ide tartozik a megfelelő üzemanyag-adalékanyagok használata, a tiszta tárolótartályok karbantartása, valamint az üzemanyag-cserére vonatkozó ütemterv kialakítása a hosszú távú tárolási problémák elkerülése érdekében. A rendszeres tartálytisztítás és a vízeltávolítási eljárások fenntartják az üzemanyag-rendszer integritását, és megelőzik a költséges befecskendező-szelep javításokat.

Üzemanyag-beküldő rendszer alkatrészei

Az üzemanyag-beszerzési rendszer több olyan alkatrészt foglal magában, amelyeknek együtt kell működniük ahhoz, hogy tiszta, nyomás alatt lévő üzemanyagot biztosítsanak az injekciós rendszer számára. Az üzemanyagszivattyúkat, szűrőket és vezetékeket rendszeresen ellenőrizni és karbantartani kell, hogy megbízható üzemanyag-szállítást biztosítsanak minden működési körülmény között. A dugult üzemanyagszűrők korlátozzák az üzemanyag-áramlást, és teljesítményveszteséget vagy motorleállást okozhatnak nagy terhelés alatt.

Az üzemanyagszivattyú teljesítménye közvetlenül befolyásolja a motor működését, különösen terhelésátmenetek során. A mechanikus üzemanyagszivattyúknál rendszeresen ellenőrizni kell a membránokat és szelepeket, míg az elektromos üzemanyagszivattyúknál az elektromos csatlakozásokat és nyomásértékeket kell ellenőrizni. Az alacsony üzemanyag-nyomás befolyásolhatja az üzemanyag-befecskendezés időzítését és csökkentheti a teljesítményt.

A tüzelőanyag-vezeték integritása kritikus fontosságú a rendszer nyomásának fenntartása és a levegő bejutásának megelőzése érdekében. Repedt vagy laza üzemanyagcsövek lehetővé teszik a levegő beáramlását a rendszerbe, ami szabálytalan működést és lehetséges motorleállást okozhat. Rendszeres vizuális ellenőrzés az üzemanyagcsöveken és csatlakozásokon segít azonosítani a potenciális problémákat, mielőtt működési hibákat okoznának.

Hűtőrendszer-kezelés

Hűtőrendszer karbantartása

A megfelelő hűtőrendszer-karbantartás elengedhetetlen a túlmelegedés megelőzéséhez és a Perkins áramfejlesztő egység hosszú távú megbízhatóságának biztosításához. A hűtőrendszer eltávolítja az égés során keletkező felesleges hőt, így optimális üzemi hőmérsékletet tart fenn változó terhelési körülmények között. Rendszeres hűtőfolyadék-szint ellenőrzés és rendszer nyomáspróba segít azonosítani a potenciális szivárgásokat vagy alkatrészhibákat, mielőtt komoly motor károsodást okoznának.

A hűtőfolyadék minősége befolyásolja a rendszer teljesítményét és az alkatrészek élettartamát. A megfelelő hűtőfolyadék-keverék használata fagyvédelmet, korróziógátlást és optimális hőátadási tulajdonságokat biztosít. Rendszeres hűtőfolyadék-elemzés feltárja a szennyeződés mértékét és az adalékanyagok kimerültségét, jelezve, mikor szükséges a hűtőfolyadék cseréje. A hűtőfolyadék karbantartásának elhanyagolása radiátor eltömődéséhez, vízpumpa meghibásodáshoz és belső motor korrózióhoz vezethet.

A termosztát működése kulcsfontosságú szerepet játszik a megfelelő motor üzemi hőmérsékletének fenntartásában. Egy hibás termosztát túlmelegedést okozhat, vagy akadályozhatja a motort abban, hogy elérje az optimális üzemi hőmérsékletet, ami befolyásolja az üzemanyag-hatékonyságot és a kibocsátást. A termosztát rendszeres tesztelése és a karbantartási ütemterv szerinti cseréje megelőzi a hőmérséklettel kapcsolatos problémákat.

Hőcserélő és radiator problémák

A hőcserélők és radiátorok a hűtőfolyadékból a levegőáramlás és hőátadási folyamatok révén vonják el a hőt. A eltömődött vagy szennyezett hőcserélő felületek csökkentik a hűtési hatékonyságot, és túlmelegedést okozhatnak magas környezeti hőmérséklet vagy nagy terhelés alatt végzett működés során. A hőcserélő bordák és radiátorblokkok rendszeres tisztítása optimális hőátadási sebességet biztosít.

A ventilátor működése döntő fontosságú a hűtőrendszeren áthaladó megfelelő levegőáramlás biztosításához. A szíjhajtású ventilátoroknál a szíjak feszítését rendszeresen ellenőrizni és időnként cserélni kell, míg az elektromos hűtőventilátoroknál az elektromos csatlakozásokat kell ellenőrizni, valamint a motort tesztelni. A hiányos levegőáramlás fokozatos hőmérséklet-növekedést okozhat, amely nem indíthat azonnali riasztást, de hosszú távon csökkenti a motor élettartamát.

A hűtőfolyadék áramlási korlátai a rendszeren belül helyi túlmelegedést és alkatrész-károkat okozhatnak. Kalkulációk lerakódása a radiátorokban, eltömődött járatok a motorblokkban vagy meghibásodott vízpumpák csökkentik a hűtőfolyadék keringését. Szakmai rendszeröblítés és áramlási tesztelés segít azonosítani a keringési problémákat, mielőtt katasztrofális meghibásodásokat okoznának.

Kenőrendszer hibaelhárítása

Olajnyomás- és minőségfigyelés

A kenőrendszer alapvető védelmet nyújt a Perkins generátorállomás mozgó motoralkatrészei számára. Az olajnyomás figyelése segít potenciális problémák észlelésében, mint például szivattyú meghibásodása, csapágykopás vagy olajszivárgás, amelyek katasztrofális motorkárokat okozhatnak. Rendszeres olajnyomás-ellenőrzés különböző üzemviteli körülmények között biztosítja a megfelelő kenést a teljes motorfordulatszám- és terhelési tartományban.

Az olajminőség-elemzés értékes információkat szolgáltat a motor állapotáról és a kenőrendszer hatékonyságáról. Az olajban lévő fémrészecskék alkatrészek kopására utalnak, míg az üzemanyag hígítás tükrözheti befecskendező-szivárgást vagy égési problémákat. Rendszeres olajmintavétel és elemzés segíthet a fejlődő problémák időben történő felismerésében, mielőtt komoly meghibásodásokhoz vezetnének, amelyek drága javításokat igényelnek.

Az olajszint karbantartása alapvető fontosságú a megfelelő motorüzemeltetéshez. Alacsony olajszint hiányos kenést és alkatrész-károsodást okozhat, túltöltés pedig túlzott forgattyúsház-nyomást és tömítések meghibásodását eredményezheti. A rendszeres olajszint-ellenőrzések és a gyártó előírásai szerint időben végzett olajcserék optimális kenőrendszer-teljesítményt biztosítanak.

Olajrendszer-alkatrészek karbantartása

Az olajszűrők kulcsfontosságú szerepet játszanak az olajminőség fenntartásában, mivel eltávolítják a szennyeződéseket és a kopási részecskéket. A dugult olajszűrők csökkenthetik az olajnyomást, és kényszeríthetik a by-pass szelep működését, ami lehetővé teszi a szűretlen olaj motoron belüli keringését. A szűrők rendszeres cseréje a karbantartási ütemterv szerint hatékony szennyeződés-ellenőrzést biztosít, és meghosszabbítja a motor élettartamát.

Az olajpumpáknak képeseknek kell lenniük arra, hogy elegendő nyomást és áramlási sebességet biztosítsanak a kenőrendszer egész területén. A pumpa kopása fokozatos nyomáscsökkenést okozhat, amely nem feltétlenül vált ki azonnali riasztást, de idővel lerövidíti a csapágyak élettartamát. Az olajpumpák szakszerű tesztelése és szükség esetén történő cseréje megelőzi a költséges csapágyhibákat és motorfelújításokat.

A tengelykapocs-ventillációs rendszerek megakadályozzák a túlzott nyomásfelhalmozódást, amely tömítési hibákat és olajszivárgást okozhat. A dugult szellőzőrendszerek növelhetik a tengelykapocs belső nyomását, ami olajfogyasztáshoz és környezeti szennyezéshez vezethet. A rendszeres szellőzőtisztítás és cseréje biztosítja a megfelelő nyomásszintet a tengelykapocsban, csökkentve az olajfogyasztást.

GYIK

Mik a leggyakoribb okok, amelyek miatt egy Perkins áramfejlesztő nem indul el?

A leggyakoribb indítási problémák a lemerült vagy gyenge akkumulátorok, szennyezett üzemanyag, eldugult üzemanyagszűrők, üres üzemanyagtartályok és hibás indítómotorok. Az akkumulátorral kapcsolatos hibák kb. 60%-a az indítási meghibásodásoknak, különösen hideg időjárási körülmények között. Mindig ellenőrizze az akkumulátor feszültségét és fajsúlyát, mielőtt más lehetséges okok után nézne. Az üzemanyaggal kapcsolatos problémák, mint például a vízszennyeződés, algák növekedése vagy leromlott dízel, megakadályozhatják a megfelelő égést és az indítást.

Milyen gyakran kell karbantartást végeznem a dízelgenerátoromon?

A karbantartás gyakorisága az üzemóráktól és a környezeti feltételektől függ, de tipikus ütemtervek tartalmaznak napi szemrevételezéses ellenőrzéseket, heti rendszer-teszteket, havi olajszint-ellenőrzéseket és negyedévente lefolytatott átfogó karbantartást. Az motorolaj cseréjére általában 250–500 üzemóra után van szükség, míg az üzemanyagszűrőt 500–1000 óránként kell cserélni. A légszűrőt 100 óránként ellenőrizni kell, és állapotától függően cserélni szükséges. Mindig kövesse a gyártó ajánlásait az Ön konkrét modelljére és üzemeltetési körülményeire vonatkozóan.

Miért produkál a generátorom instabil feszültségkimenetet

A feszültségingadozás általában az automatikus feszültségszabályozó hibájából, a váltóáramú generátor problémáiból vagy a motor fordulatszámának változásából adódik. Az AVR szabályozza a generátor kimenő feszültségét, és kalibrálásra vagy cserére szorulhat, ha a feszültség jelentősen ingadozik. A váltóáramú generátor olyan hibái, mint elkopott kefelemezek, sérült csúszógyűrűk vagy tekercshibák szintén okozhatnak feszültségingadozást. A motor fordulatszámának változása, amely például szabályozóproblémából vagy üzemanyag-rendszer hibájából ered, megfelelő feszültség- és frekvencia-ingadozást okozhat, amely károsíthat a csatlakoztatott berendezéseket.

Mit kell tennem, ha a generátorom túlmelegszik üzem közben

Azonnali leállítás szükséges a motor károsodásának megelőzéséhez túlmelegedés esetén. Miután a motor lehűlt, ellenőrizze a hűtőfolyadék szintjét, keressen szivárgásokat, és győződjön meg a megfelelő ventillátor működésről. A túlmelegedést gyakran eltömődött rácsok, hibás termosztátok vagy vízpumpa-hibák okozzák. Soha ne távolítsa el a hűtőtartály fedelét, amíg a rendszer forró, mert a nyomás alatt lévő hűtőfolyadék súlyos égési sérüléseket okozhat. Szakmai diagnosztika szükséges lehet belső motorproblémák, például fej tömítés meghibásodása vagy eltömődött hűtőcsatornák azonosításához, amelyek tartós túlmelegedést okoznak.