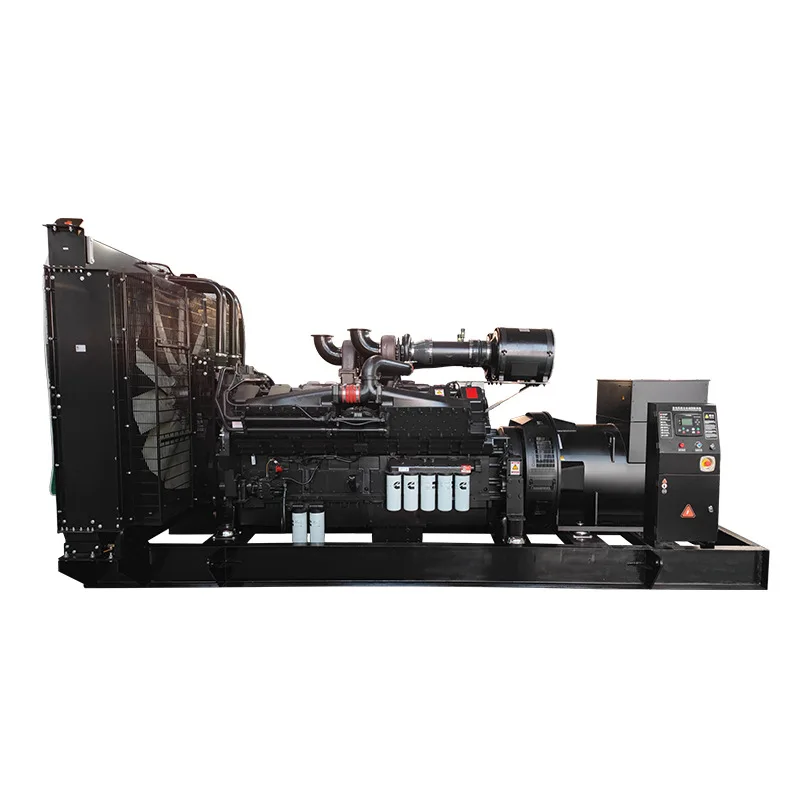

आपके कमिंस जनरेटर सेट जब आपको सबसे अधिक आवश्यकता होती है, तो विश्वसनीय बिजली उत्पादन सुनिश्चित करने के लिए यह आवश्यक है। औद्योगिक सुविधाओं, अस्पतालों, डेटा केंद्रों और वाणिज्यिक भवनों को बिजली आउटेज के दौरान महत्वपूर्ण संचालन बनाए रखने के लिए इन मजबूत बिजली समाधानों पर निर्भरता होती है। व्यापक रखरखाव आवश्यकताओं को समझने से आप उपकरणों के जीवनकाल को अधिकतम करने, प्रदर्शन को अनुकूलित करने और महंगी आपातकालीन मरम्मत से बचने में सहायता प्राप्त करेंगे। एक अच्छी तरह से रखरखाव वाला जनरेटर सेट ऑपरेशनल लागत और डाउनटाइम के जोखिम को कम करते हुए लगातार बिजली आउटपुट प्रदान करता है।

आधुनिक जनरेटर सेट्स को इंजन घटकों, विद्युत प्रणालियों, शीतलन तंत्र और ईंधन आपूर्ति प्रणालियों को संबोधित करने वाले व्यवस्थित रखरखाव दृष्टिकोण की आवश्यकता होती है। प्रत्येक घटक समग्र प्रणाली की विश्वसनीयता और प्रदर्शन में एक महत्वपूर्ण भूमिका निभाता है। नियमित रखरखाव अनुसूची उन संभावित समस्याओं की पहचान करने में मदद करती है जो बड़ी समस्याओं में बढ़ सकती हैं जो आपकी बिजली सुरक्षा को खतरे में डाल सकती हैं। पेशेवर रखरखाव प्रथाएं सुनिश्चित करती हैं कि आपका निवेश दशकों तक मूल्य प्रदान करता रहे।

आवश्यक रखरखाव घटक और प्रणालियाँ

इंजन तेल प्रबंधन और विश्लेषण

इंजन ऑयल आपके जनरेटर सेट के लिए जीवनरक्त का काम करता है, जो स्नेहन, ठंडक और दूषण निकालने के कार्य प्रदान करता है। निर्माता द्वारा निर्दिष्ट ग्रेड का उपयोग करके नियमित रूप से तेल बदलने से इंजन की अनुकूल सुरक्षा और प्रदर्शन सुनिश्चित होता है। तेल विश्लेषण कार्यक्रम उन आंतरिक घर्षण पैटर्न, दूषण स्रोतों और संभावित यांत्रिक समस्याओं की पहचान करने में सहायता करते हैं जो महत्वपूर्ण क्षति पहुँचा सकते हैं। अधिकांश औद्योगिक अनुप्रयोगों में भार कारकों और पर्यावरणीय स्थितियों के आधार पर हर 250-500 संचालन घंटे में तेल बदलने की आवश्यकता होती है।

उचित निस्पंदन दक्षता बनाए रखने के लिए प्रत्येक तेल परिवर्तन के दौरान गुणवत्तापूर्ण तेल फ़िल्टर को बदलना आवश्यक है। बायपास निस्पंदन प्रणाली तेल परिवर्तन अंतराल को बढ़ा सकती है जबकि उत्कृष्ट दूषण नियंत्रण प्रदान करती है। तेल के स्तर की नियमित रूप से जांच करें और असामान्य खपत पैटर्न की जांच करें जो आंतरिक रिसाव या दहन संबंधी समस्याओं का संकेत दे सकते हैं। उचित तेल प्रबंधन सीधे तौर पर इंजन के लंबे जीवन और संचालन विश्वसनीयता को प्रभावित करता है।

शीतलन प्रणाली रखरखाव प्रोटोकॉल

शीतलन प्रणाली इंजन के अत्यधिक तापमान से बचाव करती है, जबकि भार की विभिन्न स्थितियों में इष्टतम संचालन तापमान बनाए रखती है। हिमन प्रतिरोध, संक्षारण निरोधन और ऊष्मा संचरण गुणों के लिए उचित स्तर प्रदान करने हेतु कूलेंट मिश्रण अनुपात निर्माता की विनिर्देशों को पूरा करने चाहिए। रेडिएटर सफाई से वायु प्रवाह में बाधा डालने वाले जमा हुए मल को हटाया जाता है और शीतलन दक्षता में सुधार होता है। नियमित दबाव परीक्षण घटनाओं के कारण घातक अत्यधिक तापमान से पहले संभावित रिसाव की पहचान करता है।

पानी के पंप का निरीक्षण इंजन ब्लॉक और रेडिएटर असेंबली के सम्पूर्ण क्षेत्र में उचित कूलेंट संचरण सुनिश्चित करता है। थर्मोस्टेट के कार्यात्मकता सत्यापन से प्रारंभ और सामान्य संचालन चरणों के दौरान उचित तापमान नियमन की पुष्टि होती है। कूलेंट के प्रतिस्थापन के अंतराल आमतौर पर 1000 से 3000 संचालन घंटे के बीच होते हैं, जो कूलेंट के प्रकार और संचालन स्थितियों पर निर्भर करते हैं। तापमान निगरानी प्रणाली शीतलन प्रणाली की संभावित समस्याओं के बारे में समय रहते चेतावनी प्रदान करती है।

ईंधन प्रणाली का अनुकूलन और रखरखाव

ईंधन गुणवत्ता प्रबंधन मानक

ईंधन की गुणवत्ता इंजन के प्रदर्शन, उत्सर्जन अनुपालन और घटकों के जीवनकाल को काफी प्रभावित करती है। पानी की अशुद्धता ईंधन से संबंधित समस्याओं में से एक सबसे आम है, जो ईंधन प्रणाली के घटकों के भीतर सूक्ष्मजीवों के विकास और संक्षारण को बढ़ावा देती है। नियमित ईंधन परीक्षण अशुद्धता के स्तर, जैविक विकास और रासायनिक अपक्षय की पहचान करता है जो इंजन संचालन को प्रभावित कर सकते हैं। ईंधन पॉलिशिंग प्रणाली पानी और कण अशुद्धता को हटा देती है और ईंधन की गुणवत्ता को स्वीकार्य मानकों तक बहाल कर देती है।

ईंधन संवर्धक अपक्षय, जैविक विकास और ठंडे मौसम की समस्याओं के खिलाफ अतिरिक्त सुरक्षा प्रदान करते हैं। जीवाणुनाशक उपचार उन सूक्ष्मजीवों को खत्म कर देता है जो फिल्टरों को अवरुद्ध कर सकते हैं और ईंधन प्रणाली के घटकों को संक्षारित कर सकते हैं। ईंधन रोटेशन प्रथाएं सुनिश्चित करती हैं कि भंडारित ईंधन लंबी अवधि तक स्वीकार्य गुणवत्ता स्तर बनाए रखे। प्राथमिक और माध्यमिक ईंधन फिल्टरों को अंतराल दबाव पठन और रखरखाव शेड्यूल के आधार पर नियमित रूप से बदलने की आवश्यकता होती है।

इंजेक्शन प्रणाली रखरखाव आवश्यकताएं

आधुनिक डीजल इंजन सिस्टम अत्यधिक दबाव और कड़े सहिष्णुता के तहत काम करते हैं, जिसकी मांग स्वच्छ ईंधन और उचित रखरखाव होती है। ईंधन इंजन सफाई या प्रतिस्थापन सही स्प्रे पैटर्न और ईंधन के परमाणुकरण को सुनिश्चित करता है जिससे दहन दक्षता अनुकूल हो। उच्च दबाव ईंधन पंप की उचित ईंधन डिलीवरी दर बनाए रखने के लिए आवधिक निरीक्षण और कैलिब्रेशन की आवश्यकता होती है। इंजन समय सत्यापन अनुकूल शक्ति आउटपुट और उत्सर्जन प्रदर्शन सुनिश्चित करता है।

इलेक्ट्रॉनिक नियंत्रण मॉड्यूल इंजन पैरामीटर की निगरानी करते हैं और प्रदर्शन समस्याओं के निवारण के लिए नैदानिक जानकारी प्रदान करते हैं। नियमित सॉफ्टवेयर अपडेट्स वर्तमान उत्सर्जन मानकों और प्रदर्शन अनुकूलन एल्गोरिदम के साथ संगतता सुनिश्चित करते हैं। ईंधन सिस्टम ब्लीडिंग प्रक्रियाएं वायु को हटाती हैं जो प्रदर्शन समस्याओं या स्टार्टिंग कठिनाइयों का कारण बन सकती है। प्रोफेशनल इंजन सिस्टम सेवा आमतौर पर प्रमुख रखरखाव अंतराल के दौरान या जब प्रदर्शन समस्याएं उत्पन्न होती हैं तब की जाती है।

विद्युत प्रणाली का निरीक्षण और परीक्षण

बैटरी रखरखाव और परीक्षण प्रक्रियाएं

प्रारंभिक बैटियाँ इंजन क्रैंकिंग और प्रारंभिक सिस्टम स्टार्टअप के लिए आवश्यक विद्युत शक्ति प्रदान करती हैं। बैटी के टर्मिनलों को नियमित सफाई की आवश्यकता होती है ताकि संक्षारण रोका जा सके, जो महत्वपूर्ण स्टार्टअप क्रम के दौरान विद्युत संपर्कों को बाधित कर सकता है। इलेक्ट्रोलाइट स्तर की निगरानी उचित बैटी रसायन सुनिश्चित करती है और कम द्रव स्थितियों से होने वाले क्षति को रोकती है। लोड परीक्षण वास्तविक स्टार्टिंग लोड स्थितियों के तहत बैटी क्षमता की पुष्टि करता है, न कि केवल वोल्टेज माप के आधार पर।

बैटी चार्जर सिस्टम स्टैंडबाई अवधि के दौरान उचित चार्ज स्तर बनाए रखते हैं, जबकि अतिआवेशन को रोकते हैं जो बैटी जीवन को कम कर सकता है। तापमान क्षतिपूर्ति विशेषताएँ आभासी परिस्थितियों के आधार पर चार्जिंग दर को समायोजित करती हैं ताकि बैटी प्रदर्शन और दीर्घायु को अनुकूलित किया जा सके। अधिकांश औद्योगिक कमिंस जनरेटर सेट स्थापना बढ़ी विराम और विस्तारित क्रैंकिंग क्षमता के लिए बहुल बैटी विन्यास का उपयोग करते हैं।

ऑल्टरनेटर और विद्युत घटक की देखभाल

ऑल्टरनेटर उचित वोल्टेज और आवृत्ति नियमन बनाए रखते हुए यांत्रिक ऊर्जा को विद्युत ऊर्जा में परिवर्तित करता है। ब्रश का निरीक्षण और प्रतिस्थापन उचित विद्युत संपर्क सुनिश्चित करता है तथा स्लिप रिंग या कम्यूटेटर सतहों को क्षति से बचाता है। बेयरिंग स्नेहन चिकने संचालन बनाए रखता है और घूर्णन घटकों की जल्दबाजी विफलता को रोकता है। इन्सुलेशन परीक्षण विद्युत अखंडता को सत्यापित करता है और विफलताओं के कारण होने से पहले संभावित खराबी के जोखिम की पहचान करता है।

नियंत्रण पैनल घटकों को सटीक निगरानी और उचित स्वचालित संचालन सुनिश्चित करने के लिए आवधिक निरीक्षण और कैलिब्रेशन की आवश्यकता होती है। डिजिटल नियंत्रक व्यापक नैदानिक क्षमताएँ प्रदान करते हैं जो समस्या के प्रभावित करने से पहले उसकी पहचान करने में मदद करती हैं। वायरिंग हार्नेस का निरीक्षण ऐंठन, संक्षारण या संयोजन समस्याओं की पहचान करता है जो अस्थायी खराबी या पूर्ण प्रणाली विफलता का कारण बन सकते हैं। अर्थिंग प्रणाली की अखंडता सत्यापन विद्युत सुरक्षा खतरों को रोकता है और उचित प्रणाली संचालन सुनिश्चित करता है।

वायु प्रणाली रखरखाव की आवश्यकताएँ

वायु फ़िल्टर सेवा और प्रतिस्थापन

स्वच्छ वायु सेवन दहन कक्षों में संदूषण के प्रवेश को रोकता है, जहाँ यह प्रीमैच्यूर घर्षण और प्रदर्शन गिरावट का कारण बन सकता है। वायु फ़िल्टर तत्वों की नियमित जाँच और प्रतिबंध संकेतकों या निर्धारित रखरखाव अंतराल के आधार पर प्रतिस्थापन की आवश्यकता होती है। प्री-क्लीनर प्रणाली प्राथमिक फ़िल्टर तत्वों तक पहुँचने से पहले बड़े कणों को हटा देती है, जिससे फ़िल्टर के जीवनकाल में वृद्धि होती है और फ़िल्टरन की दक्षता में सुधार होता है। उचित फ़िल्टर स्थापन बाईपास को रोकता है जो अनफ़िल्टर्ड वायु को इंजन में प्रवेश करने की अनुमति दे सकता है।

टर्बोचार्जर प्रणाली शक्ति घनत्व और ईंधन दक्षता बढ़ाने के लिए आयत वायु को संपीड़ित करती है। टर्बोचार्जर निरीक्षण में तेल रिसाव, असामान्य शोर या घूमने वाले घटकों में अत्यधिक ढीलापन की जाँच शामिल है। इंटरकूलर सफाई से वायु प्रवाह में बाधा डालने और ठंडक दक्षता कम करने वाले जमा कचरे को हटा दिया जाता है। वायु आयत प्रणाली की सीलिंग दूषण उपेक्षा को रोकती है और यह सुनिश्चित करती है कि सभी आयत वायु फ़िल्ट्रेशन प्रणालियों से गुजरे।

निकास प्रणाली रखरखाव प्रोटोकॉल

निकास प्रणाली इंजन के दहन गैसों को हटाती है, जबकि पर्यावरणीय उत्सर्जन मानकों और ध्वनि विनियमों का पालन करती है। निकास मैनिफोल्ड निरीक्षण दरारों या रिसाव की पहचान करता है जो इंजन के प्रदर्शन को प्रभावित कर सकते हैं या सुरक्षा खतरे पैदा कर सकते हैं। मफलर और शोरग्राहक की रखरखाव सुनिश्चित करता है कि उचित ध्वनि कमी हो जबकि अत्यधिक बैकप्रेशर को रोका जाए जो इंजन की शक्ति आउटपुट को कम कर सकता है। पर्यावरणीय विनियमों के साथ अनुपालन बनाए रखने के लिए उत्सर्जन नियंत्रण प्रणालियों की अवधि सेवा की आवश्यकता होती है।

निकास तापमान मॉनिटरिंग इंजन की स्थिति और दहन दक्षता के बारे में मूल्यवान नैदानिक जानकारी प्रदान करती है। उच्च निकास तापमान इंजेक्शन समस्याओं, वायु फ़िल्टर सीमाओं या शीतलन प्रणाली की समस्याओं का संकेत दे सकता है। निकास गैस विश्लेषण नियमित रखरखाव प्रक्रियाओं के दौरान उचित दहन और उत्सर्जन अनुपालन को सत्यापित करने में सहायता करता है। पेशेवर निकास प्रणाली सेवा सुरक्षा चिंताओं और विनियामक अनुपालन आवश्यकताओं को संबोधित करती है।

रोकथाम रखरखाव अनुसूची रणनीति

दैनिक और साप्ताहिक निरीक्षण क्रम

नियमित दृश्य निरीक्षण उपकरण विफलताओं या सुरक्षा खतरों के कारण होने से पहले विकसित हो रही समस्याओं की पहचान करते हैं। दैनिक जाँच में तरल स्तर सत्यापन, बेल्ट तनाव मूल्यांकन और सामान्य स्वच्छता रखरखाव शामिल है। साप्ताहिक परीक्षण प्रक्रियाएँ स्वचालित स्टार्ट क्षमताओं, ट्रांसफर स्विच संचालन और अलार्म प्रणाली की कार्यप्रणाली को सत्यापित करती हैं। निरीक्षण परिणामों का दस्तावेजीकरण पूर्वानुमानित रखरखाव योजना के लिए मूल्यवान प्रवृत्ति जानकारी प्रदान करता है।

व्यायाम चलाने से घटकों के स्नेहन को बनाए रखा जाता है, ईंधन प्रणाली की समस्याओं को रोका जाता है और आपातकालीन संचालन के लिए प्रणाली की तत्परता की पुष्टि की जाती है। लोड बैंक परीक्षण शक्ति उत्पादन क्षमता की पुष्टि करता है और प्रदर्शन में कमी के रुझानों की पहचान करता है। ईंधन प्रणाली साइकिलिंग ईंधन के अपघटन को रोकती है और इंजेक्शन प्रणाली की सफाई बनाए रखती है। नियमित व्यायाम अनुसूचियों में आमतौर पर भिन्न लोड स्थितियों के तहत 30-60 मिनट के लिए मासिक लोडित संचालन शामिल होता है।

वार्षिक रखरखाव और ओवरहाल योजना

व्यापक वार्षिक रखरखाव उन घटकों को संबोधित करता है जिन्हें कम बार सेवा की आवश्यकता होती है, जबकि निरंतर विश्वसनीयता और प्रदर्शन सुनिश्चित करता है। वाल्व समायोजन इष्टतम शक्ति उत्पादन और ईंधन दक्षता के लिए उचित इंजन समय और संपीड़न अनुपात बनाए रखता है। टाइमिंग चेन या बेल्ट का प्रतिस्थापन घटक विफलता के कारण इंजन को होने वाले गंभीर नुकसान को रोकता है। प्रमुख घटक निरीक्षण उन पहनावे के पैटर्न की पहचान करते हैं जिनके अगले रखरखाव चक्र के दौरान ध्यान देने की आवश्यकता हो सकती है।

पेशेवर रखरखाव प्रलेखन घटक स्थिति, प्रतिस्थापन इतिहास और प्रदर्शन रुझानों को ट्रैक करता है, जो भविष्य की सेवा योजना के लिए मार्गदर्शन करते हैं। महत्वपूर्ण संचालन अवधि के दौरान अप्रत्याशित विफलताओं को रोकने के लिए घर्षण वस्तुओं का निवारक प्रतिस्थापन किया जाता है। वारंटी अनुपालन के लिए निर्माता के रखरखाव शेड्यूल का पालन और मंजूर भागों व द्रवों के उपयोग की आवश्यकता होती है। वार्षिक रखरखाव योजना सेवा गतिविधियों को समन्वित करती है ताकि सिस्टम की विश्वसनीयता सुनिश्चित होते हुए संचालन में बाधा को न्यूनतम किया जा सके।

सामान्य प्रश्न

मुझे अपने जनरेटर सेट में तेल कितनी बार बदलना चाहिए

तेल परिवर्तन अंतराल कई कारकों पर निर्भर करते हैं, जिनमें संचालन घंटे, लोड की स्थिति और पर्यावरणीय कारक शामिल हैं। अधिकांश औद्योगिक अनुप्रयोगों के लिए हर 250-500 संचालन घंटे में तेल परिवर्तन की आवश्यकता होती है। न्यूनतम चलने वाली स्टैंडबाय इकाइयाँ कैलेंडर समय के आधार पर 12-24 महीने तक अंतराल बढ़ा सकती हैं। वास्तविक तेल स्थिति के आधार पर अनुकूलित परिवर्तन अंतराल के लिए तेल विश्लेषण कार्यक्रम सबसे सटीक मार्गदर्शन प्रदान करते हैं, बजाय किसी मनमानी अनुसूची के।

वे कौन से संकेत हैं जो इंगित करते हैं कि मेरे जनरेटर को तुरंत रखरखाव की आवश्यकता है?

चेतावनी के संकेतों में असामान्य शोर या कंपन, अत्यधिक निकास धुआँ, अनियमित इंजन संचालन या विश्वसनीय ढंग से आरंभ न हो पाना शामिल है। तरल रिसाव, अत्यधिक गर्म होना या असामान्य गेज पठन भी तत्काल ध्यान देने की आवश्यकता को दर्शाते हैं। इलेक्ट्रॉनिक नियंत्रण प्रणाली आमतौर पर नैदानिक कोड प्रदान करती है जो विशिष्ट समस्याओं की पहचान करते हैं जिनके लिए पेशेवर निदान की आवश्यकता होती है। ईंधन रिसाव या विद्युत समस्याओं जैसी किसी भी सुरक्षा-संबंधी चिंता के लिए तत्काल बंद करना और पेशेवर सेवा लेना आवश्यक होता है।

क्या मैं अपने जनरेटर सेट पर स्वयं रखरखाव कर सकता हूँ

दृश्य निरीक्षण, तरल स्तर की जांच और वायु फ़िल्टर के प्रतिस्थापन जैसे बुनियादी रखरखाव कार्य आमतौर पर योग्य सुविधा कर्मचारियों द्वारा किए जा सकते हैं। इंजन टाइमिंग, इंजेक्शन प्रणाली या विद्युत घटकों जैसी जटिल प्रक्रियाओं के लिए विशेष प्रशिक्षण और उपकरण वाले पेशेवर तकनीशियन की आवश्यकता होती है। वारंटी आवश्यकताएं अक्सर प्रमुख रखरखाव प्रक्रियाओं के लिए पेशेवर सेवा की मांग करती हैं। सुरक्षा पर विचार और पर्यावरण विनियम भी कुछ रखरखाव गतिविधियों के लिए पेशेवर सेवा की आवश्यकता हो सकती है।

मुझे कैसे पता चलेगा कि मेरी जनरेटर सेट मेरी सुविधा के लिए उचित आकार की है

उचित आकार निर्धारण के लिए प्रारंभिक आवश्यकताओं, निरंतर भार और भविष्य के विस्तार की आवश्यकताओं सहित व्यापक भार विश्लेषण की आवश्यकता होती है। पेशेवर भार अध्ययन में शक्ति गुणक, हार्मोनिक विरूपण और वोल्टेज नियमन आवश्यकताओं पर विचार किया जाता है। छोटे आकार की इकाइयाँ बड़ी मोटर्स को प्रारंभ नहीं कर सकतीं या पूर्ण भार की स्थिति में उचित वोल्टेज बनाए नहीं रख सकतीं। बड़े आकार की इकाइयाँ अक्षम ढंग से काम करती हैं और डीजल इंजनों में वेट स्टैकिंग की समस्या हो सकती है। नियमित भार निगरानी सही आकार की पुष्टि करने और सुविधा की बदलती आवश्यकताओं की पहचान करने में सहायता करती है।