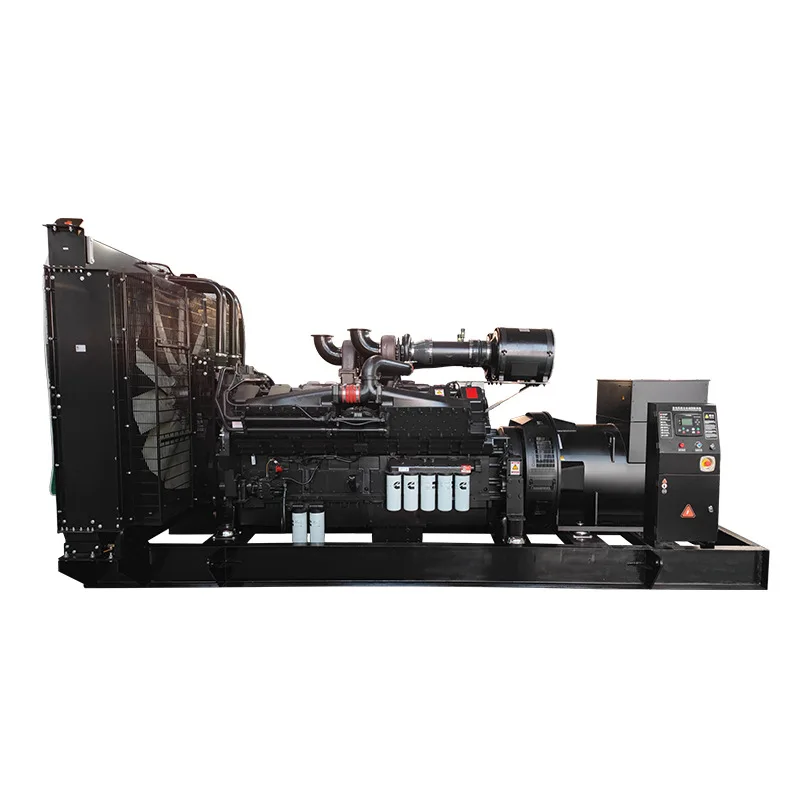

L'entretien approprié de votre Groupe électrogène Cummins est essentiel pour garantir une production d'énergie fiable au moment où vous en avez le plus besoin. Les installations industrielles, les hôpitaux, les centres de données et les bâtiments commerciaux dépendent de ces solutions d'alimentation robustes pour maintenir leurs opérations critiques en cas de panne. Comprendre les exigences complètes en matière de maintenance vous aidera à maximiser la durée de vie du matériel, à optimiser les performances et à éviter des réparations d'urgence coûteuses. Un groupe électrogène bien entretenu assure une puissance constante tout en minimisant les coûts d'exploitation et les risques d'arrêt.

Les groupes électrogènes modernes nécessitent des approches systématiques de maintenance qui prennent en compte les composants du moteur, les systèmes électriques, les mécanismes de refroidissement et les systèmes d'alimentation en carburant. Chaque composant joue un rôle essentiel dans la fiabilité et les performances globales du système. Des plannings de maintenance réguliers permettent d'identifier les problèmes potentiels avant qu'ils ne s'aggravent et compromettent la sécurité de votre alimentation électrique. Des pratiques professionnelles de maintenance garantissent que votre investissement continue à générer de la valeur pendant des décennies.

Composants et systèmes de maintenance essentiels

Gestion et analyse de l'huile moteur

L'huile moteur est l'élément vital de votre groupe électrogène, assurant des fonctions de lubrification, de refroidissement et d'élimination des contaminants. Des vidanges régulières avec des huiles conformes aux spécifications du fabricant garantissent une protection optimale du moteur et des performances élevées. Les programmes d'analyse d'huile permettent d'identifier les signes d'usure interne, les sources de contamination et les problèmes mécaniques potentiels avant qu'ils n'entraînent des dommages importants. La plupart des applications industrielles exigent une vidange tous les 250 à 500 heures de fonctionnement, selon les facteurs de charge et les conditions environnementales.

Les filtres à huile de qualité doivent être remplacés à chaque vidange afin de maintenir une efficacité de filtration adéquate. Les systèmes de filtration dérivée peuvent prolonger les intervalles de vidange tout en offrant un meilleur contrôle de la contamination. Vérifiez régulièrement le niveau d'huile et examinez attentivement tout motif inhabituel de consommation pouvant indiquer une fuite interne ou des problèmes de combustion. Une gestion appropriée de l'huile influence directement la longévité du moteur et la fiabilité opérationnelle.

Protocoles de maintenance du système de refroidissement

Le système de refroidissement empêche la surchauffe du moteur tout en maintenant des températures de fonctionnement optimales dans différentes conditions de charge. Les ratios du mélange de liquide de refroidissement doivent respecter les spécifications du fabricant afin d'assurer une protection adéquate contre le gel, l'inhibition de la corrosion et des propriétés efficaces de transfert thermique. Le nettoyage du radiateur élimine les débris accumulés qui restreignent la circulation de l'air et réduisent l'efficacité du refroidissement. Des tests de pression réguliers permettent d'identifier d'éventuelles fuites avant qu'elles ne provoquent des surchauffes catastrophiques.

L'inspection de la pompe à eau garantit une bonne circulation du liquide de refroidissement dans le bloc-moteur et l'ensemble radiateur. La vérification du fonctionnement du thermostat confirme une régulation correcte de la température lors du démarrage et pendant les phases de fonctionnement normal. Les intervalles de remplacement du liquide de refroidissement varient généralement entre 1000 et 3000 heures de fonctionnement, selon le type de liquide et les conditions d'utilisation. Les systèmes de surveillance de température fournissent une alerte précoce en cas de problème potentiel du système de refroidissement.

Optimisation et entretien du système de carburant

Normes de gestion de la qualité du carburant

La qualité du carburant influence considérablement les performances du moteur, la conformité aux normes d'émissions et la durée de vie des composants. La contamination par l'eau constitue l'un des problèmes liés au carburant les plus fréquents, favorisant la prolifération microbienne et la corrosion des composants du système de carburant. Des analyses régulières du carburant permettent de détecter les niveaux de contamination, la croissance biologique et la dégradation chimique pouvant affecter le fonctionnement du moteur. Les systèmes de purification du carburant éliminent l'eau et les particules contaminantes tout en restaurant la qualité du carburant à des niveaux acceptables.

Les additifs pour carburant offrent une protection supplémentaire contre la dégradation, la prolifération biologique et les problèmes liés au froid. Les traitements biocides éliminent la contamination microbienne, qui peut obstruer les filtres et corroder les composants du système de carburant. Les pratiques de rotation du carburant garantissent que le carburant stocké conserve une qualité acceptable sur de longues périodes. Les filtres à carburant primaires et secondaires doivent être remplacés régulièrement selon les relevés de pression différentielle et les calendriers de maintenance.

Exigences de maintenance du système d'injection

Les systèmes modernes d'injection diesel fonctionnent à des pressions extrêmement élevées et selon des tolérances strictes, ce qui exige un carburant propre et un entretien adéquat. Le nettoyage ou le remplacement des injecteurs garantit des schémas de pulvérisation corrects et une bonne atomisation du carburant pour une efficacité optimale de la combustion. Les pompes à carburant haute pression nécessitent des inspections et des calibrages périodiques afin de maintenir des débits de carburant appropriés. La vérification du calage de l'injection assure une puissance optimale et des performances en matière d'émissions.

Les modules de commande électroniques surveillent les paramètres d'injection et fournissent des informations de diagnostic pour diagnostiquer les problèmes de performance. Des mises à jour logicielles régulières garantissent la compatibilité avec les normes d'émissions actuelles et les algorithmes d'optimisation des performances. Les procédures de purge du système de carburant éliminent l'air pouvant provoquer des problèmes de performance ou des difficultés de démarrage. L'entretien professionnel du système d'injection s'effectue généralement lors des intervalles d'entretien majeurs ou lorsque des problèmes de performance surviennent.

Inspection et essais des systèmes électriques

Procédures d'entretien et de test des batteries

Les batteries de démarrage fournissent l'énergie électrique nécessaire au démarrage du moteur et au fonctionnement initial du système. Les bornes de la batterie doivent être nettoyées régulièrement afin d'éviter la corrosion, qui pourrait interrompre les connexions électriques pendant les phases critiques de démarrage. La surveillance du niveau d'électrolyte garantit une chimie correcte de la batterie et prévient les dommages causés par un niveau de liquide insuffisant. Le test de charge vérifie la capacité de la batterie sous charge réelle de démarrage, plutôt que par de simples mesures de tension.

Les systèmes de chargeurs de batterie maintiennent un niveau de charge adéquat pendant les périodes d'attente tout en évitant la surcharge, qui pourrait réduire la durée de vie de la batterie. Les fonctions de compensation thermique ajustent les taux de charge en fonction des conditions ambiantes afin d'optimiser la performance et la longévité de la batterie. La plupart des installations industrielles groupe électrogène Cummins utilisent des configurations multiples de batteries pour améliorer la fiabilité et prolonger la capacité de démarrage.

Entretien de l'alternateur et des composants électriques

L'alternateur convertit l'énergie mécanique en énergie électrique tout en maintenant une régulation adéquate de la tension et de la fréquence. L'inspection et le remplacement des balais garantissent un bon contact électrique et empêchent les dommages aux bagues collectrices ou aux surfaces du commutateur. La lubrification des roulements assure un fonctionnement fluide et prévient la défaillance prématurée des composants en rotation. Les essais d'isolation vérifient l'intégrité électrique et identifient les risques potentiels de défaillance avant qu'ils ne provoquent des pannes.

Les composants du panneau de contrôle nécessitent une inspection et un étalonnage périodiques afin d'assurer une surveillance précise et un fonctionnement automatique correct. Les contrôleurs numériques offrent des capacités de diagnostic étendues qui permettent d'identifier les problèmes naissants avant qu'ils n'affectent la performance du système. L'inspection du faisceau de câblage détecte les usures, la corrosion ou les problèmes de connexion pouvant entraîner des défaillances intermittentes ou des pannes complètes du système. La vérification de l'intégrité du système de mise à la terre prévient les risques électriques et garantit le fonctionnement adéquat du système.

Éléments essentiels de maintenance du système d'air

Entretien et remplacement du filtre à air

Une entrée d'air propre empêche la contamination d'atteindre les chambres de combustion, où elle pourrait provoquer une usure prématurée et une dégradation des performances. Les éléments du filtre à air doivent être inspectés et remplacés régulièrement selon les indicateurs de restriction ou les intervalles d'entretien prévus. Les systèmes de pré-nettoyage éliminent les particules plus grosses avant qu'elles n'atteignent les éléments filtrants principaux, prolongeant ainsi la durée de vie du filtre et améliorant l'efficacité de filtration. Une installation correcte du filtre évite tout contournement qui pourrait permettre à de l'air non filtré d'entrer dans le moteur.

Les systèmes de turbocompresseur compriment l'air d'admission pour augmenter la densité de puissance et l'efficacité énergétique. L'inspection du turbocompresseur inclut la vérification des fuites d'huile, des bruits inhabituels ou d'un jeu excessif dans les ensembles tournants. Le nettoyage de l'intercooler élimine les débris accumulés qui restreignent le flux d'air et réduisent l'efficacité de refroidissement. L'étanchéité du système d'admission d'air empêche le contournement de la contamination et garantit que tout l'air entrant passe par les systèmes de filtration.

Protocoles de maintenance du système d'échappement

Les systèmes d'échappement évacuent les gaz de combustion tout en respectant les normes environnementales d'émission et les réglementations sonores. L'inspection du collecteur d'échappement permet d'identifier les fissures ou fuites pouvant affecter les performances du moteur ou créer des risques pour la sécurité. La maintenance du silencieux et des atténuateurs de bruit assure une atténuation adéquate du son tout en empêchant une contre-pression excessive qui pourrait réduire la puissance du moteur. Les systèmes de contrôle des émissions nécessitent un entretien périodique afin de maintenir la conformité avec les réglementations environnementales.

La surveillance de la température des gaz d'échappement fournit des informations précieuses sur l'état du moteur et l'efficacité de la combustion. Des températures élevées à l'échappement peuvent indiquer des problèmes d'injection, une restriction du filtre à air ou des anomalies du système de refroidissement. L'analyse des gaz d'échappement permet de vérifier une combustion correcte et le respect des normes d'émissions lors des interventions d'entretien courant. Un service professionnel du système d'échappement répond aux préoccupations de sécurité et aux exigences réglementaires.

Stratégies de planification de la maintenance préventive

Routines d'inspection quotidiennes et hebdomadaires

Des inspections visuelles régulières permettent d'identifier les problèmes naissants avant qu'ils ne provoquent des pannes d'équipement ou des risques pour la sécurité. Les contrôles quotidiens incluent la vérification des niveaux de fluides, l'évaluation de la tension des courroies et le maintien de la propreté générale. Les procédures de test hebdomadaires vérifient les fonctionnalités de démarrage automatique, le bon fonctionnement du commutateur de transfert et le système d'alarme. La documentation des résultats d'inspection fournit des informations utiles sur les tendances pour la planification de la maintenance prédictive.

L'exercice en marche entretient la lubrification des composants, prévient les problèmes du système de carburant et vérifie la disponibilité du système en cas de fonctionnement d'urgence. Les essais avec banc de charge confirment les capacités de puissance et identifient les tendances de dégradation des performances. Le cyclage du système de carburant empêche la dégradation du carburant et maintient la propreté du système d'injection. Les plannings réguliers d'exercice incluent généralement une opération chargée mensuelle de 30 à 60 minutes sous des conditions de charge variables.

Maintenance annuelle et planification de révision

La maintenance annuelle complète traite les composants nécessitant un entretien moins fréquent tout en assurant une fiabilité et des performances continues. Le réglage des soupapes maintient le calage moteur et les taux de compression adéquats pour une puissance optimale et une meilleure efficacité énergétique. Le remplacement de la chaîne ou courroie de distribution évite des dommages moteur catastrophiques dus à une défaillance de composant. Les inspections approfondies des composants majeurs permettent d'identifier les signes d'usure pouvant nécessiter une intervention lors du prochain cycle de maintenance.

La documentation professionnelle de maintenance suit l'état des composants, l'historique des remplacements et les tendances de performance afin de guider la planification des interventions futures. Le remplacement préventif des pièces d'usure évite les pannes inattendues pendant les périodes d'exploitation critiques. Le respect de la garantie exige le respect des plannings de maintenance du fabricant ainsi que l'utilisation de pièces et de fluides homologués. La planification annuelle de la maintenance coordonne les activités de service afin de minimiser les perturbations opérationnelles tout en assurant la fiabilité du système.

FAQ

À quelle fréquence dois-je changer l'huile de mon groupe électrogène

Les intervalles de changement d'huile dépendent de plusieurs facteurs, notamment le nombre d'heures de fonctionnement, les conditions de charge et les facteurs environnementaux. La plupart des applications industrielles exigent un changement d'huile tous les 250 à 500 heures de fonctionnement. Les groupes de secours ayant un temps de fonctionnement minimal peuvent prolonger ces intervalles à 12-24 mois selon le calendrier. Les programmes d'analyse d'huile offrent les recommandations les plus précises pour optimiser les intervalles de changement en fonction de l'état réel de l'huile plutôt que de plannings arbitraires.

Quels sont les signes indiquant que mon groupe électrogène nécessite un entretien immédiat

Les signes d'alerte incluent un bruit ou une vibration inhabituelle, une fumée excessive provenant du pot d'échappement, un fonctionnement irrégulier du moteur ou une impossibilité de démarrer de façon fiable. Des fuites de fluide, une surchauffe ou des lectures anormales des jauges indiquent également la nécessité d'une intervention immédiate. Les systèmes de commande électroniques fournissent généralement des codes de diagnostic qui identifient des problèmes spécifiques nécessitant un diagnostic professionnel. Tout problème lié à la sécurité, tel qu'une fuite de carburant ou un dysfonctionnement électrique, exige l'arrêt immédiat de l'équipement et une intervention professionnelle.

Puis-je effectuer l'entretien de mon groupe électrogène moi-même

Les opérations de maintenance de base, telles que les inspections visuelles, la vérification des niveaux de fluides et le remplacement du filtre à air, peuvent généralement être effectuées par du personnel qualifié de l'établissement. Les procédures complexes impliquant la synchronisation du moteur, les systèmes d'injection ou les composants électriques nécessitent des techniciens professionnels disposant d'une formation spécialisée et d'équipements adaptés. Les conditions de garantie exigent souvent une intervention professionnelle pour les interventions majeures de maintenance. Des considérations liées à la sécurité et aux réglementations environnementales peuvent également exiger une intervention professionnelle pour certaines activités de maintenance.

Comment savoir si mon groupe électrogène est correctement dimensionné pour mon établissement

Un dimensionnement approprié nécessite une analyse complète de la charge, incluant les besoins au démarrage, les charges continues et les besoins futurs d'expansion. Les études professionnelles de charge prennent en compte le facteur de puissance, la distorsion harmonique et les exigences en matière de régulation de tension. Des unités sous-dimensionnées peuvent ne pas réussir à démarrer de gros moteurs ou à maintenir une tension adéquate en conditions de charge maximale. Des unités surdimensionnées fonctionnent de manière inefficace et peuvent présenter des problèmes de « mouillage » (wet stacking) sur les moteurs diesel. Une surveillance régulière de la charge permet de vérifier que le dimensionnement est adéquat et d'identifier les évolutions des besoins de l'installation.

Table des Matières

- Composants et systèmes de maintenance essentiels

- Optimisation et entretien du système de carburant

- Inspection et essais des systèmes électriques

- Éléments essentiels de maintenance du système d'air

- Stratégies de planification de la maintenance préventive

-

FAQ

- À quelle fréquence dois-je changer l'huile de mon groupe électrogène

- Quels sont les signes indiquant que mon groupe électrogène nécessite un entretien immédiat

- Puis-je effectuer l'entretien de mon groupe électrogène moi-même

- Comment savoir si mon groupe électrogène est correctement dimensionné pour mon établissement